вго что это такое в нефтепереработке

Роснефть хочет начать строительство установки гидроконверсии ВГО на Саратовском НПЗ. А как же продажа?

Роснефть подумает о масштабной работе по строительству установки гидроконверсии вакуумного газойля на Саратовском НПЗ.

Роснефть подумает о масштабной работе по строительству установки гидроконверсии вакуумного газойля на Саратовском НПЗ.

Как стало известно 17 февраля 2017 г, компания рассмотрит данный вопрос на предстоящем совете директоров, который пройдет 27 февраля 2017 г.

Для любознательных напомним, что потребность в гидрокрекинге тяжелого углеводородного нефтяного сырья в низкомолекулярные продукты: сжиженный нефтяной газ, бензин, реактивное топливо и дизельное топливо, значительно возросла в последние годы хотя бы потому, что качество сырой нефти снизилось и наметился рост потребности в более полном сгорании топлива.

Поэтому более важной стала и задача превращение вакуумированного газойля (ВГО) в высококачественный газойль.

Гидрокрекинг сырья, такого как ВГО, это распространенная практика повышения качества очищенных продуктов.

Используют и отдельные стадии обработки напорного потока, в тч насыщение ароматических соединений, десульфуризацию и денитрогенирование, депарафинизацию, термический крекинг и тд.

ВГО сырье при этом очищается до бензина, газойля или смазочного масла с улучшенными характеристиками по содержанию серы, азота и ароматики, вязкости при низкой температуре, температуры сгорания и тд.

Процесс легкого гидрокрекинга является промежуточным между гидроочисткой при давлении 3,0–5,0 МПа и гидрокрекингом при давлении более 10,0 МПа.

В 2014 г Саратовский НПЗ планировал приступить к строительству комплекса гидрокрекинга вакуумного газойля (ВГО), который бы позволил увеличить выход светлых нефтепродуктов.

Проект первоначально был рассчитан до 2021 г.

Однако строительство установки было отложено на неопределенное время.

Тогда же, в 2014 г Роснефть предполагала начать техническое перевооружение вакуумного блока установки ЭЛОУ-АВТ-6 с целью увеличения отбора ВГО.

В результате производительность установки должна вырасти до 1 млн т/год.

Общей кучкой на модернизацию Роснефть планировала направить тогда 500 млн рублей.

В 2014 г Саратовский НПЗ запустил установку короткоцикловой адсорбции мощностью 4 тыс м3/час.

Чистота вырабатываемого на установке водорода составляет 99,9%.

Судьба Саратовского НПЗ непростая.

Саратовский НПЗ мощностью переработки 6,34 млн т / год нефтепродуктов достался Роснефти вместе с другими активами ТНК-ВР в 2013 г.

На фоне избытка нефтеперерабатывающих мощностей и необходимости коренной модернизации завода в 2014 г Роснефть выставляла Саратовский НПЗ на продажу, планируя получить до 500 млн долл США.

Тогда среди претендентов были Независимая нефтегазовая компания (ННК) Э.Худайнатова и структуры близкие НК Дулисьма.

Однако случился кризис на рынке нефти, и ННК уже не та, да и желающих нет.

Саратовский НПЗ вошел в периметр Роснефти в 2013 г.

Мощность Саратовского НПЗ составляет 7 млн т/год нефти.

Саратовский НПЗ перерабатывает нефть сорта Urals и нефть Саратовского месторождения, поступающую по трубопроводу, а также нефть Сорочинского, Оренбургского и Зайкинского месторождений, поступающую по ж/д.

Все моторное топливо, выпускаемое Саратовским НПЗ, соответствуют классу Евро-5.

Между тем, недавно опять прошла информация о том, что Роснефть собирается продать 4 НПЗ из Самарской группы, в числе которых и Саратовский НПЗ.

Можно допустить, что данные НПЗ нуждаются в модернизации.

Можно допустить, что у Роснефти нет свободных денег для модернизации данных НПЗ, как того требует Минэнерго РФ.

Маржа российских НПЗ снизилась в 2016 г из-за налогового маневра и низких цен на нефть.

При этом больше всего пострадали НПЗ с низкой глубиной переработки.

С 2017 г в России выросла до 100% экспортная пошлина на мазут, и доходы заводов с низкой глубиной переработки упадут еще больше.

Однако не логично инвестировать в актив, который собирается продать.

Так что, вполне возможно, что разговоры о продаже Саратовского НПЗ преждевременны.

Что такое вакуумный газойль и где применяют

Газойль, что это за топливо?

Одним из видов бюджетного горючего является газойль, но как самостоятельный продукт его не применяют из – за невысоких потребительских качеств. Широкое применение газойль нашел в качестве добавок, иногда его называют « красным дизелем». Это связано с добавлением специального красителя для отслеживания качества топлива.

Вакуумный газойль на тесте

Такой компонент часто включается в состав дизтоплива (до 20%), особенно в качестве автотракторного топлива.

Основные сферы применения:

Физико-химические свойства газойля

Состав во многом зависит от природы нефтяного продукта и содержит парафиновые и нафтеновые углеводороды (до 70%), а также ароматические углеводы (до 20-30%) и незначительное количество различных примесей органики, такие как азот, сера и кислородосодержащие компоненты.

В целом состав должен соответствовать техническим требованиям, которые устанавливают существующие нормативные документы :

Применение вакуумного газойля

Цвет обычного газойля

При вакуумной перегонке мазута получают вакуумный газойль, который в последующем применяется как материал для каталитического крекинга с дальнейшим выделением легких дистиллятов и всевозможных масляных фракций.

Из вакуумного газойля производится маловязкое горючие, широко применяемое в сфере судовой промышленности.

Характеристики топлива

Разновидности данного горючего классифицируются на два основных вида, в зависимости от кинематической вязкости:

Разница характеристик обусловлена в разнице технологии производства и составе конечного продукта.

Лёгкий вакуумный газойль (ЛВГ)

Данное топливо можно отличить по внешнем признакам, оно либо желтое, либо желто – зеленого цвета, что указывает на наличие в составе азота и серы, данные компоненты влияют на эксплуатационные характеристики двигателя. По своим свойствам легкий газойль обладает малой вязкостью, что снижает его применение в качестве топливной добавки. Для сохранения качественного состава горючего его добавляют в более больших процентных соотношениях.

Тяжелый вакуумный газойль (ТВГ)

Такая нестабильность является следствием технологичными режимами обработки сырья, и ТВГ применяется в основном как сырье для каталитического крекинга, который способствует получению дизельной фракции с низким содержанием серы. Также тяжелый вакуумный газойль частично добавляется в котельное топливо.

Вакуумный газойль и дизельное топливо: отличия

Цвет Вакуумный газойль в колбе

Хотя химический состав обоих видов топлива практически одинакова, но газойль не применим в качестве самостоятельно горючего, так как его эксплуатационные характеристики не высоки. После перегонки нефтепродуктов сырье не подвергается дополнительной обработки для улучшения качественных характеристик, в отличие от дизельного топлива.

Он значительно загрязняет двигатель, что в свою очередь понижает значение крутящего момента и увеличивает расход топлива. Но при использовании в тяжелой спецтехнике такое влияние на двигатель не значительно, а само по себе топливо значительно дешевле, чем дизельное, именно этот фактов позволяет применять его для малооборотистых двигателей водного транспорта.

Вакуумный газойль: легкий ЛВГ и тяжелый ТВГ

Вакуумный газойль – это одна из нефтяных фракций, которая получается путем перегонки мазута в вакуумной колонне. Выступает одним из самых интересных нефтепродуктов, поскольку имеет много возможностей для дальнейшей переработки.

Фракционный (химический) состав

В процессе нефтепереработки образуются легкий (ЛВГ) и тяжелый вакуумный газойль (ТВГ). Первый производится в условиях атмосферного давления, второй, который больше распространен, при меньшем давлении, около 0,09-0,15 от атмосферного, что равно 10-15 кПа.

Тяжелая фракция вакуумного газойля выкипает при более высоких температурах, чем легкая атмосферная. Кипение начинается при 360 °C, завершается при 500 °C. Легкий газойль имеет жидкую, не вязкую консистенцию, а тяжелый (ТВГ) слабовязкую. В составе вакуумного газойля содержатся углеводороды с цепочками из 12-35 атомов углерода, серо- и азотосодержащие примеси, придающие желтоватый оттенок, а также соединения кислорода. На состав влияет тип нефти, которая может добываться на разных месторождениях.

Важные характеристики

Температура вспышки и застывания вакуумного газойля отличаются от значений для атмосферного. Легкий застывает и вспыхивает при более низких значениях, а тяжелый – при более высоких, что обусловлено повышенной вязкостью. Конкретные значения для двух видов газойля:

Способы получения

Основным способом получения вакуумного газойля выступает вакуумная дистилляция нефтепродуктов, преимущественно мазута. Его подвергают атмосферной перегонке, а ее остаток пускают на вакуумную перегонку. В результате образуется широкая фракция вакуумного газойля, свободная от смол и асфальтенов, содержащая минимальное количество металлов.

Способы (область) применения

Основная сфера применения вакуумного газойля – установки каталитического крекинга и гидрокрекинга, которые помогают выделить легкие дистилляты и широкие масляные фракции. У каждой технологии есть свои особенности:

Легкий каталитический газойль облагораживают для удаления ненужных соединений, поэтому его можно использовать как компонент дизельного топлива, а тяжелый – для производства котельного топлива. В его составе может присутствовать и тяжелый газойль гидрокрекинга, который также применяют в качестве составляющей масляного сырья, применяемого для изготовления смазочных смесей.

В чистом виде газойль применяют как дешевое, но низкокачественное топливо. Из-за недостаточного качества нефтепродукт не применяют в автомобильных двигателях, поскольку он загрязняет подвижные части двигателя, приводя к падению крутящего момента и резкому возрастанию расхода горючего. В основном газойль применяют в грузовой и крупногабаритной коммерческой технике, которой нужно много горючего, но требования к его качеству не так критичны.

С помощью селективных (выборочных)) растворителей из вакуумного газойля выделяют твердые парафины и церезины. Легкую фракцию добавляют в дизельное топливо.

Производство маловязкого топлива

При введении в состав 1000-1500 ppm специальной депрессорно-реологической присадки из нефтепродукта можно получить маловязкое, в том числе судовое и печное топливо, соответствующее отраслевым стандартам. Присадка помогает снизить вязкость и температуру застывания, а также получить маловязкое топливо без дорогостоящей переработки. Все потому, что добавку нужно просто ввести в состав газойля. Для этого требуется, чтобы реагент и сырье имели одинаковую температуру.

Резервное топливо

Газойль может выступать резервным топливом для вычислительных центров, больниц и других учреждений, использующих для обогрева жидкие нефтепродукты. Это обусловлено тем, что данный нефтепродукт дешево стоит.

Особенности транспортировки и хранения

Вакуумный газойль перевозят битумовозами или специально оборудованными ж/д цистернами. Для хранения используют металлические или пластиковые резервуары подземного или надземного типа.

Регламентирующие документы (ГОСТы, ТУ)

Отдельного ГОСТ на производство вакуумного газойля не предусмотрено. Обычно нефтепродукт производится в соответствии с техническими условиями, например, ТУ 38.1011304-2004.

Установка гидроочистки вакуумного газойля

Назначение

Применение гидроочистки вакуумных дистиллятов позволяет повысить качество и выход светлых продуктов, в основном бензина, а также существенно уменьшить образование кокса и содержание SOх в дымовых газах регенератора, что имеет большое экологическое значение. В случае отсутствия на НПЗ установок гидроочистки вакуумного газойля (ГОВГ), необходимо предусматривать установки гидроочистки продуктов каталитического крекинга.

Часто установки гидроочистки вакуумного газойля называют установками «мягкого» гидрокрекинга. Эти установки эксплуатируются при технологическом давлении от 5,5 до 8,5 МПа. В этих случаях выход дизельного топлива и его качество ограничены максимально разрешенными характеристиками существующего оборудования, и чаще всего основной целью таких проектов становится повышение глубины переработки нефти, а не улучшение качества продуктов.

Сырье и продукты

Сырьем установки является вакуумный газойль с блоков вакуумной перегонки установок АВТ.

Продукты:

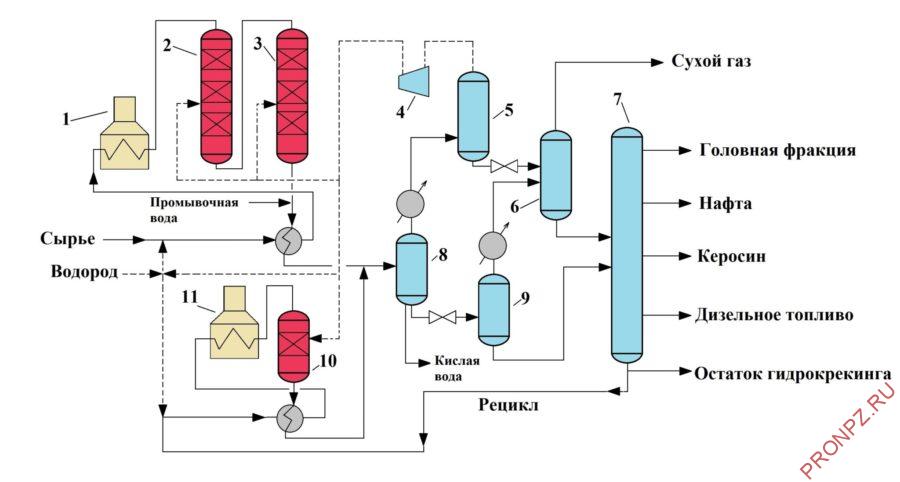

Технологическая схема установки

Блок подготовки сырья

Блок подготовки сырья предназначен для предварительного разогрева сырья и очистки его механических примесей.

Сырье – вакуумный газойль с установок вакуумной перегонки прокачивается через блок теплообменников, нагреваясь за счет тепла продуктов установки.

После нагрева в теплообменниках, сырье направляется в сырьевые фильтры, предусмотренные для удаления из сырья твердых частиц.

Нагретое сырье до температуры 192°С из фильтров поступает в горячую емкость фильтрованного сырья.

После емкости сырье делится на два равноценных потока и направляется на прием насосов высокого давления.

Дальнейший подогрев сырья, смешение с ВСГ (водородсодержащий газ), нагрев в теплообменниках и печах газосырьевой смеси, реакция в реакторах, охлаждение продуктов реакции, производится двумя потоками.

Реакторный блок

Реакторный блок предназначен для проведения реакции насыщения углеводородов, удаления серы, азота, кислорода и тяжелых металлов, и насыщения ароматических углеводородов.

После нагрева в печах, газосырьевые потоки поступают в реакторы.

В реакторах вакуумный газойль подвергается деметаллизации, гидроочистке и крекингу при давлении около 89 кгс/см² и температуре 350-390°С. Отводимый из реактора поток состоит из нефтепродуктов, избыточного водорода, не потребленного в реакторе, и легких газов, образовавшихся при гидрогенизации.

После реактора отходящие газы охлаждаются за счет теплообмена с сырьевыми потоками до температуры 238°С.

Затем, отходящие газы соединяются в один поток, проходят стадию сепарации, где газообразные продукты реакции отделяются от жидких продуктов реакции и стадию охлаждения в АВО (аппараты воздушного охлаждения). Сконденсированные продукты реакции ВСГ и кислая вода после АВО проходят сепарацию, разделяясь на три фазы: газ, углеводороды и воду.

Загрязненный водный конденсат, или кислая вода, направляется в емкость кислой воды.

Блок очистки от сероводорода

Предназначен для удаления сероводорода из циркулирующего ВСГ.

Абсорбер предназначен для удаления 99% сероводорода (H₂S) из циркулирующего газа для улучшения рабочих характеристик катализатора. Очищенный от H₂S водородосодержащий газ из аминового абсорбера высокого давления поступает в приемный сепаратор циркулирующего ВСГ, где удаляется унесенная жидкость для обеспечения безопасной работы компрессора.

Часть потока ВСГ направляется в реактор гидроочистки в качестве квенча – холодного потока для регулирования температуры между слоями в реакторе. Остальное количество циркулирующего ВСГ смешивается с подпиточным водородом и направляется на подогрев в теплообменник.

Жидкая углеводородная фаза также проходит сепарацию, разделяется на жидкую и газообразную фазу. И двумя отдельными потоками направляется на разделение в отпарную колонну.

Блок фракционирования

Предназначен для разделения продуктов реакции. Он состоит из блока отпарки продукта, ректификационной колонны, стриппинга дизельной фракции и теплообменного оборудования.

С блока фракционирования выходит нестабильный бензин, дизельное топливо и гидроочищенный вакуумный газойль, который направляется на установку каталитического крекинга.

Блок стабилизации бензина

Предназначен для стабилизации бензиновой фракции. Жидкий дистиллят из колонны отпарки продукта и нестабильный бензин направляется в стабилизационную колонну бензина для отделения от летучих компонентов.

Материальный баланс

Достоинства и недостатки

Достоинства

Недостатки

Существующие установки

Предприятия в РФ с секциями/установками гидроочистки вакуумного дистиллята:

Основными лицензиарами технологии гидроочистки вакуумного газойля являются:

Установка гидрокрекинга

Назначение

Гидрокрекинг представляет собой каталитический химический процесс, используемый на нефтеперерабатывающих заводах для преобразования высококипящих составляющих углеводородов нефти (тяжелых остатков) в более ценные низкокипящие продукты, такие как:

Процесс протекает в среде водорода, при повышенных температурах (260-425 °C) и давлениях (12-17 МПа).

В процессе гидрокрекинга высококипящие углеводороды с высоким молекулярным весом сначала расщепляются до низкокипящих низкомолекулярных олефиновых и ароматических углеводородов, а затем они гидрируются.

Любая сера и азот, присутствующие в сырье для гидрокрекинга, в значительной степени также гидрируются и образуют газообразный сероводород (H2S) и аммиак (NH3), которые впоследствии удаляются. В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

Установки гидрокрекинга способны перерабатывать широкий спектр сырья с различными характеристиками для производства широкого набора продуктов. Они могут быть спроектированы и эксплуатироваться для максимизации производства компонента для смешивания бензина или для максимизации производства дизельного топлива.

Сырье и продукты

В зависимости от типа получаемых продуктов установка гидрокрекинга может перерабатывать различные типы сырья.

Сырье

Наиболее распространенные типы сырья:

Продукты

Гидрокрекинг может производить широкий спектр продуктов в зависимости от того, какое сырье он перерабатывает и как он спроектирован и работает:

Катализатор

Катализаторы гидрокрекинга бифункциональны, т.е. имеют два типа активных центров:

Технологическая схема

Существует множество различных запатентованных конфигураций гидрокрекинга.

Также существует ряд различных конфигураций технологического оборудования гидрокрекинга.

Предварительный подогрев и реактор гидроочистки

Сырьевой газойль смешивается с потоком водорода под высоким давлением и затем проходит через теплообменник, где он нагревается теплотой продуктов, выходящих из реактора первой стадии гидрокрекинга. Затем сырье затем нагревают в трубчатой печи, после чего газосырьевая смесь поступает в верхнюю часть реактора гидроочистки.

Условия температуры и давления в реакторе гидроочистки зависят от конкретной лицензированной конфигурации гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Давление в реакторе первой ступени может составлять от 3,5 до 20 МПа, а температура может колебаться от 260 до 480 °С. После реактора гидроочистки очищенное сырье поступает в реактор гидрокрекинга.

В реакторы гидрокрекинга и гидроочистки в нескольких точках для контроля температуры в реакторе подают водород. Это необходимо для защиты от возможного неконтролируемого роста температуры в результате реакций гидрокрекинга. Также это поможет избежать возможной дезактивации катализатора вследствие высоких температур.

Реактор гидрокрекинга и блок сепарации 1-й ступени

После того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, он направляется в сепаратор высокого давления для разделения на три фазы: водородсодержащий газ (ВСГ), углеводородная жидкость и кислая вода. Соединения серы и азота, присутствующие в исходном газойле превращаются в газообразный сероводород и аммиак путем гидрирования, которое происходит в реакторах. Для растворения некоторых сероводородных и аммиачных газов, присутствующих в потоке продукта реакции первой стадии, подается водная промывка. Полученный водный раствор гидросульфида аммония (NH4HS) называется кислой водой и, как правило, направляется на очистку за границы установки.

ВСГ из сепаратора высокого давления направляется в сепаратор, где из него удаляется углеводородный конденсат. После этого ВСГ направляется на прием циркуляционного компрессора. Жидкая углеводородная фаза из сепаратора высокого давления поступает в сепаратор низкого давления. Отходящий газ из сепаратора низкого давления направляется в абсорбер, где разделяется на сухой газ и нестабильную нафту. Жидкие продукты с низа сепаратора низкого давления и абсорбера сухого газа направляются на фракционирование.

Фракционирующая колонна

Фракционирующая колонна может представлять из себя как одну сложную колонну, так и целый блок фракционирования, состоящий из нескольких ректификационных колонн.

Во фракционирующей колонне происходит разделение продуктов гидрокрекинга на головную фракцию (СУГ), нафту, керосин и дизельное топливо, непрореагировавший остаток гидрокрекинга, который затем отправляется в рецикл.

Реактор 2-й ступени

Нижний поток ректификационной колонны состоит из непревращенных углеводородов реактора первой ступени. Этот поток смешивают с водородом высокого давления и рециркулируют в качестве сырья в реактор второй ступени. Сначала его нагревают теплотой продуктов реактора второй ступени, а затем нагревают далее в печи. После этого газосырьевая смесь поступает в верхнюю часть реактора второй ступени. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. После того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, она направляется на блок сепарации 1-й ступени и далее на фракционирование.

Достоинства и недостатки

Недостатки

Достоинства

Материальный баланс

Материальный баланс установки гидрокрекинга ПАО «ТАНЕКО».

| ВХОД | Тыс. тонн/год | % мас. |

| Сырьевая смесь | 2812 | 96,7 |

| Водород | 96 | 3,3 |

| ИТОГО ВЗЯТО | 2908 | 100 |

| ВЫХОД | ||

| Углеводородный газ | 109 | 3,7 |

| ВСГ | 25 | 0,8 |

| Бензин | 609 | 20,9 |

| Керосин | 371 | 12,8 |

| Дизельное топливо | 1119 | 38,6 |

| Остаточная фракция (гидроочищенный газойль) | 561 | 19,3 |

| Сероводород | 114 | 3,9 |

| ИТОГО ПОЛУЧЕНО | 2908 | 100 |

Существующие установки

В настоящее время на отечественных НПЗ функционируют восемь установок ГК, из которых шесть работают по технологии ГК под давлением (15 – 17 МПа). ГК в мягких условиях (5 – 10 МПа) представлен лишь НПК в Рязани (2005 г.).

В 2004 г. ГК с блоком гидродеароматизации ДТ реализован в Перми (ОАО «Лукойл») по технологии T-Star компании Texaco. В 2005 г. на ОАО «Славнефть-Ярославнефтеоргсинтез» (Ярославский НПЗ) был открыт комплекс ГК мощностью 2,14 млн. тонн в год (UOP).

В 2014 – 2017 гг. в эксплуатацию были введены три комплекса глубокой переработки нефти, включающие установки ГК ВГО: «Киришинефтеоргсинтез» (ОАО «Сургутнефтегаз»), АО «ТАНЕКО» (г. Нижнекамск) – мощность каждого составляет 2,9 млн. т/г; ОАО «Лукойл» (г. Волгоград) – 3,5 млн. т/г.

В ходе модернизации, на Хабаровском НПЗ был введен в эксплуатацию современный комплекс ГК (2014 г.). Реконструкция установки гидрокрекинга на заводе «Уфанефтехим», которая должна завершиться после 2019 года.

Основной объект модернизации Орского НПЗ – комплекс гидрокрекинга – был выведен на технологический режим с получением гарантийных показателей в конце августа 2018 года.