Лазерная пайка что это

Лазерная пайка

Лазерное оборудование широко используется в различных отраслях промышленности. Этому способствовала высокая точность, качество и эффективность работ, минимальные требования к обслуживанию. Лазерное оборудование позволяет выполнять широкий спектр обработки материалов: резка, сварка, сверление, гравировка, пайка и пр. Познакомимся подробнее с технологией лазерной пайки.

Особенности лазерной пайки

Речь идет о бесконтактном способе получения неразъемных соединений деталей из разных материалов. В классическом варианте, большинство паек осуществляется при помощи введения между совмещаемыми поверхностями слоя расплавленного металла (припоя). Пайка лазером эффективная и без припоя. Она нашла применение в таких отраслях:

Технология процесса

Процесс пайки лазером мало чем отличается от других способов обработки материалов данным оборудованием. В излучателе формируется мощный поток энергии. Проходя через оптическую систему, он формируется в узкий и точно направленный луч. Он оказывает на поверхность точечное воздействие, нагревая материал до температуры плавления. В этот момент выполняется соединение двух заготовок. После остывания, металл снова затвердевает, образуя очень прочное неразъемное соединение.

Технология сама по себе не сложная, но паять лазером сможет далеко не каждый. Основная сложность состоит в том, что работы ведутся с очень мелкими деталями, обладающими уникальными химическими свойствами. А здесь важно не только получить прочное соединение, но и не нарушить структуру соседних поверхностей, не вызвать их деформаций, изменения цвета.

Преимущества и недостатки пайки лазером

Современная промышленность и ювелирное дело использует для пайки разные методы, но лазер не имеет здесь конкурентов. Этому способствовал ряд весомых преимуществ:

Если говорить о недостатках, то здесь стоит отметить высокие требования к профессионализму персонала. Чтобы качественно выполнить предстоящие работы следует знать множество нюансов, то есть быть мастером своего дела.

Материалы для пайки

При помощи лазерного оборудования можно выполнять пайку различных металлов и их сплавов: титана, стали, меди, серебра, золота, платины, биметаллов, тугоплавких и пр. Также есть возможность соединять металл и драгоценные камни.

АО «ЛЛС» предлагает лазерные станки для выполнения пайки в Москве, Санкт-Петербурге или с доставкой в другие регионы РФ, страны Таможенного Союза. Специалисты компании помогут сориентироваться в моделях оборудования и подобрать то, которое окажется наиболее эффективным в предстоящих работах. Дополнительные консультации можно получить через электронные сервисы связи или по телефону.

Сферы применения лазерной пайки

Одной из разновидностей достаточно распространённых методов обработки металлов является лазерная пайка ювелирных изделий. Этот способ широко применяется в таких областях промышленности, как ювелирное и часовое производство, а также при восстановлении вышедших из строя элементов оптических приспособлений (оправа очков, дужки).

Особенность метода

Потребность в филигранной технике обращения с ювелирными заготовками объясняется тем, что спаиваемые детали, как правило, отличаются небольшими размерами и обладают уникальными химическим свойствами.

Всё это заметно осложняет проведение такой распространённой процедуры, как лазерная пайка золота, относящейся к разряду наиболее сложных ювелирных операций.

Работа с ювелирными изделиями

При изготовлении (ремонте) серёжек и колец из драгоценных металлов основное внимание должно уделяться эстетичности готовых изделий, исключающей наличие на них каких-либо следов проведённых операций.

Этим и объясняется необходимость в использовании специального оборудования для лазерной пайки, отличающегося следующими замечательными свойствами:

При изготовлении ювелирных изделий промышленный аппарат для пайки выбирается, исходя из конкретных условий проведения рабочих операций, а также в соответствии с особенностями самих сплавляемых заготовок.

Чем тоньше и изящней спаиваемые детали – тем короче выбирается время воздействия лазерного луча на контактную зону. Основной рабочий параметр используемого для этих целей оборудования – его мощность, выражаемая в ваттах или в джоулях тепловой лучевой энергии.

На отечественном рынке представлен широкий ассортимент устройств, применяемых для лазерной пайки и сварки драгметаллов. Стоимость лазерных аппаратов обычно выше, чем паяльников, горелок или даже паяльных станций.

Преимущества и недостатки

Широкое распространение лазерных методов пайки при работе с ювелирными изделиями объясняется следующими преимуществами технологий:

К числу относительных недостатков этой технологии можно отнести ограниченность применения и высокую стоимость работ на лазерной установке. К этому следует добавить необходимость в профессиональной подготовке к проведению операций по спайке металлов, а также учёта множества нюансов, знакомых лишь профессионалам.

Технология ремонта оправы очков

С помощью лазерного луча можно восстановить пружинки держателя носового упора или заушины, также припаять отломившиеся элементы подвижных креплений.

Особенностью и основным достоинством применения этого метода для ремонта оправы очков является отсутствие сильного нагрева металла в зоне восстанавливаемого контакта. Благодаря этому удаётся сохранить форму и структуру материала всего изделия в целом и обеспечить необходимые условия для его длительной эксплуатации.

При выборе подходящего для пайки очковых оправ аппарата особое внимание следует обратить на показатель его мощности, который должен быть достаточным для получения качественного паяного соединения.

Следует обратить внимание на безопасность работы с лазерным оборудованием, рабочий луч которого способен нанести серьёзное ранение телу человека (его рукам, в частности). Также запрещается направлять включённый аппарат на посторонние предметы, которые в определённых условиях могут воспламениться и вызвать пожар.

При соблюдении всех перечисленных выше требований и при условии грамотного и аккуратного обращения с лазерными приборами их эксплуатация вполне безопасна и не представляет серьёзной угрозы для оператора.

Лазерная пайка что это

Пайка соединений и деталей с помощью лазера сегодня широко применяется в таких отраслях, как радиотехника и ювелирное искусство. Припой нагревается посредством специального оборудования под длительным воздействием излучения с постоянной или переменной энергией.

Пайка лазером и ее преимущества:

— малые размеры зоны пайки и светового пятна, благодаря чему может достигаться высокая точность пайки;

— отсутствие механического воздействия инструментом на поверхность;

— зона пайки составляет доли миллиметра, благодаря чему остальная поверхность сохраняется гарантированно неповрежденной;

— пайка возможна без присадки или угара основы (очень важно при пайке дорогостоящих деталей, например, из золота);

— высокая скорость нагрева поверхностей;

— отсутствие загрязнения места пайки.

Единственным наиболее весомым недостатком данного способа пайки являются нестабильные выходные энергетические характеристики лазера, которые обусловлены неоднородностью излучения лазера, как в пространственной, так и во временной плоскости. Это происходит из-за того, что излучение генерируется не по всему сечению кристалла, а только в отдельных участках. Для минимизации данных негативных факторов маневрируют такими параметрами как выходная энергия, длительность воздействия и площадь фокального пятна (пятна нагрева).

Пайка лазером производится при помощи современного паяльного оборудования, им можно спаивать элементы с содержанием серебряных и золотых компонентов в электротехнике, а ювелирной отрасли данная технология приглянулась из-за чистоты самого процесса и его удобства.

Устройства для лазерной пайки между собой очень схожи, как правило, они содержат такие элементы:

— механическая часть;

— координатный стол;

— блок оптический;

— система наблюдения;

— дозатор;

— клавиатура.

В блоке оптики и механики происходит фокусировка лазера в нужную область, а также можно наблюдать за корректностью самого процесса через систему наблюдения.

При помощи дозатора на поверхность посредством пневмосистемы наносится паяльная паста. А благодаря системе наблюдения, которая увеличивает картинку области пайки и передаёт ее оператору, возможен точный контроль качества пайки, а также хода выполнения процесса.

Особенности пайки золотых изделий и элементов радиомонтажа лазером:

1. Время. Среднее время процесса пайки около 30 мс при мощности 20 Вт.

2. Скорость. Достигает 10 выводов в секунду и более.

3. Координатный стол может перемещаться со скоростью 3-10 мм в секунду.

4. При низкотемпературной пайке деталей предварительный их нагрев производится на плите.

В заключение следует отметить, что пайка лазером хоть и процесс довольно дорогой, но он вполне рентабелен для машиностроения и ювелирной отрасли. А, благодаря вышеперечисленным преимуществам и особенностям, этому виду соединения деталей по праву можно назваться универсальным.

Как правильно провести лазерную пайку?

Лазерное оборудование становиться популярнее с каждым днём. Связано это с эффективностью, точностью, качеством выполняемых работ. Лазерная пайка применяется для соединения ювелирных изделий, деталей из радиоэлектроники, ремонта оправ очков.

Область применения

Области применения лазерной пайки разнообразны:

Мощные агрегаты позволяют скреплять крупные детали промышленных станков.

Преимущества и недостатки

Лазерная пайка по сравнению с другими способами соединения деталей имеет ряд сильных сторон:

Однако помимо преимуществ у станков, генерирующих сфокусированный луч, есть определённые недостатки. На выходе формируется нестабильное электрическое напряжение. Из-за этого часто могут возникать ошибки. Лазерное исключение может навредить зрению.

Нестабильность напряжения может привести к разрушению платы, порче отдельных радиодеталей. Чтобы сократить риск разрушения деталей, нужно изменять интенсивность излучения оборудования, менять размер лазерного пятна.

Оборудование

Лазерный агрегат — высокотехнологичный паяльник, который работает бесконтактным способом. Независимо от того, дорогое это оборудование или дешёвое, оно состоит из нескольких элементов:

Если агрегат оборудуется системой ЧПУ, он дополняется шаговыми двигателями, монитором, пультом для создания алгоритмов.

Припои для драгоценных металлов

Чтобы соединять украшения, необходимо использовать специальные припои. Ювелиры рекомендуют покупать расходные материалы, которые состоят из благородных металлов. Это может быть соединение олова, свинца, серебра, сурьмы. Высокая цена обуславливается

Основные способы

С развитием технологий появились новые способы обработки ювелирных украшений. Если речь идёт о соединении металлов, существует 4 основных способа, которые применяют ювелиры.

Дуговая точечная

Это классический способ сваривания металлических деталей, выполняемый с помощью сварочного аппарата, на горелке которого закрепляется тугоплавкий электрод. После его включения образуется электрическая дуга, с помощью которой происходит сваривание деталей. Однако с помощью обычного сварочного аппарата невозможно обрабатывать ювелирные украшения, не повредив их. Для этого используется специальный агрегат, который работает в импульсном режиме.

Конструкция агрегата для работы с благородными металлами отличается от обычного сварочного аппарата. Рабочий элемент представляет собой накопительный конденсатор. После включения он генерирует электрические импульсы. Из-за этого сварка называется точечной. Импульс успевает расплавить сплав, но не нарушает целостность детали.

Современные модели комплектуются специальными биноклями, с помощью которых можно разглядывать мелкие элементы, точнее применять импульс. Дополнительно на место спайки подаётся аргон, который защищает соединение от образования оксидной плёнки.

Контактная

Технологический процесс, похожий на промышленный метод. Две отдельные детали сжимаются между собой и на них подаётся электрический ток. Контактная сварка выполняется как временная процедура до основной спайки отдельных деталей. Станок для ювелирного дела состоит из двух пуансонов, через которые подаётся напряжение. Между ними закрепляются детали. Они прижимаются друг к другу. Дальше ювелир нажимает на педаль, чтобы подать ток.

Лазерная

Установка, генерирующая лазерный луч, который фокусируется с помощью установленных по определённой последовательности линз. Излучателем является привод, на котором закрепляется алюмоиттриевый гранат.

Излучение, которое проходит через этот минерал, оптимально при работе с благородными металлами. Нагрев производится с большей эффективностью. Точность проводимых работ, возможность затрагивать небольшие зоны, не перегревая окружающие участки, привлекают ювелиров к лазерному оборудованию.

Регулятор мощности, генерирующий нагревательный луч, позволяют работать с разными сплавами, однородными металлами.

Диффузионная сварка

Представляет собой промышленный вариант соединения заготовок разных габаритов. Принцип работы:

Заготовки определённое время выдерживаются при одном температурном режиме. В это время атомы двух деталей на месте соединения перемешиваются, образуют надёжное соединение. Изделие достают из печи, дают остыть на воздухе без использования охлаждающих жидкостей.

Особенности выполнения процесса

Для работы с современным оборудованием нужно уметь настраивать систему ЧПУ. Этапы пайки лазером:

Ювелиру останется проверить соединение, если нужно изменить настройки, повторить процедуру.

Особенности проведения работ:

Если нужно провести низкотемпературную пайку, выполнять работы нужно на газовой плите.

Работая с лазерным излучением, нужно учитывать возможный вред от излучения. Чтобы защитить сетчатку глаза от яркого света, нужно использовать затемнённые очки. Они идут в комплекте с оборудованием.

Лазерная пайка — процесс соединения металлических деталей, который позволяет работать со сплавами, однородными металлами. Сфокусированный луч нагревает малую зону, не затрагиваю участки рядом. Образуется точное соединение, которое может покрывать площадь до 1 мм. Важно уметь настраивать оборудование с ЧПУ, решать ошибки. Работать нужно с защитными очками, чтобы не повредить сетчатку глаза.

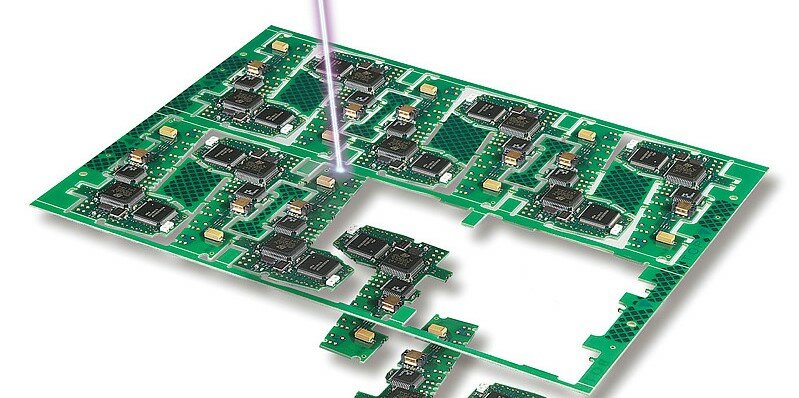

Лазерная пайка при сборке электронных модулей

Владимир Ланин

Особенности процессов лазерной пайки

Разработка микропроцессоров с рабочей частотой сигнала до 3,5 ГГц увеличивает число выводов до 1000. Освоение электронных сборок V поколения — многокристальных модулей (МКМ) — тонкопленочных многослойных гибридных конструкций, выполненных на кремниевых или металлических подложках, к которым бескорпусные кристаллы присоединяются методами сварки или пайки, повысило плотность монтажных соединений до 200 млн на 1 см 2 [2]. Традиционные процессы монтажа не обеспечивают необходимой в настоящее время высокой производительности и высокого процента выхода годных изделий с плотным монтажом. Низкий уровень автоматизации процессов не способствует высокому качеству соединений. Статистические данные показывают, что 50–80% всех отказов в электронных изделиях происходит вследствие дефектов соединений, причем стоимость обнаружения и исправления отказа на этапе сборки блока в 100 раз меньше, чем при испытаниях аппаратуры [3].

При лазерной пайке, в отличие от групповых методов, проводится монтаж отдельных выводов или рядов выводов. Однако современные достижения в этой области позволили приблизить производительность монтажа к 10 соединениям в секунду и выше, что соответствует групповым методам. Кроме того, лазерная пейка отличается также следующими преимуществами [4]:

К недостаткам лазерной пайки можно отнести более высокую стоимость применяемого оборудования.

Технологический процесс лазерной пайки включает операции по нанесению припойной пасты, адгезива (при необходимости), установку компонентов и последовательную программированную пайку выводов компонентов. Локальность теплового воздействия не требует применения специальных высокотемпературных адгезивов. Возможна также частичная сборка с дополнительной установкой и пайкой определенных компонентов, что при пайке групповыми методами можно сделать только вручную.

Время пайки вывода средних размеров составляет примерно 30 мс при средней мощности луча лазера 20 Вт. Оптимальная мощность луча лазера зависит от массы паяного соединения. Например, для пайки выводов компонентов к контактным площадкам требуется лазер с мощностью не менее 10 Вт, в то время как для пайки компонентов кшинам питания и «земли», имеющим большой теплоотвод, может потребоваться мощность газовых лазеров до 150 Вт [5].

Для пайки корпусов электронных компонентов с J-образными выводами лазерный луч направляют под углом к перпендикуляру для того, чтобы эффективно нагреть контактную площадку на плате и припойную пасту на ней (рис. 1) [6]. Для повышения производительности используют двухлучевую схему нагрева.

Пайка с помощью твердотельных лазеров может проводиться и без применения флюса, что не требует дальнейшей очистки печатных плат.

Диодные лазеры становятся все более приемлемым выбором для локальной пайки в производстве микроэлектроники, в частности, благодаря их повышенной надежности, лучшему КПД и экономической эффективности. Спектр дуговой лампы Xeon распределен в диапазоне длин волн 350–1100 нм, тогда как лазерный диод излучает монохроматический свет с длинами волн 810 или 940 нм [7]. Поэтому лазерный диод имеет более высокую плотность и конвергенцию мощности по сравнению с дуговыми нагревательными лампами. Выход диодного лазера может фокусироваться на точке гораздо меньшего диаметра (

0,4 мм), чем «мягкий луч» (1 мм). Важным преимуществом пайки диодным лазером является его способность фокусировать энергию луча только на рабочем участке при минимальном нагреве близлежащих компонентов. Луч имеет малую зону термического влияния, что приводит к меньшему нагреву платы. Пайка диодным лазером предназначена для использования в тех случаях, когда теплочувствительные компоненты находятся вблизи места пайки. Технология позволяет избежать предварительного нагрева компонентов при пайке большой массы термического материала. Более того, результатом быстрого нагрева и охлаждения припоя является мелкозернистая микроструктура припоя с улучшенными механическими свойствами.

Физические основы лазерного нагрева в технологии пайки

Лазерное излучение в виде сфокусированного луча создает высокую концентрацию энергии (10 8 –10 9 Вт/см 2 ) на поверхности материалов, что обеспечивает локальный нагрев с высокой скоростью и незначительной зоной термического влияния. Проблемы формирования микросоединений при лазерном воздействии связаны с необходимостью определения необходимой плотности мощности излучения, выбора оптимальных режимов, обеспечения заданного качества соединений. Энергетический баланс лазерного воздействия описывается уравнениями [8]:

где Ел — энергия лазерного луча в зоне обработки, Eпогл — энергия, поглощенная в процессе фотонно-электронных соударений, Еотр — энергия, отраженная от поверхности, Еж — полное теплосодержание расплавленного металла, Ет — энергия, отводимая теплопроводностью вглубь основного металла.

Интенсивность проникающего лазерного излучения убывает по экспоненциальному закону:

где х — глубина проникновения, I0 — интенсивность лазерного излучения на поверхности, k — коэффициент поглощения, γ — степень поглощения.

При импульсно-периодическом лазерном воздействии процесс нагрева тела описывается непрерывно действующим источником теплоты, который представляется в виде серии действующих друг за другом мгновенных источников тепла. Количество тепла, введенное в обрабатываемую поверхность за время t, равно:

где τи — длительность импульса, η — КПД лазерного нагрева, Р — мощность лазерного излучения.

Плотность мощности лазерного воздействия зависит в значительной степени от диаметра луча d:

где W — энергия в импульсе, которая для плавления материала без выплеска равна:

где Тпл — температура плавления материала, λ — коэффициент теплопроводности, a = λ/cγ — коэффициент температуропроводности (сγ — объемная теплоемкость), r — радиус пучка лазерного излучения.

Для импульсного лазерного источника энергия W находится в пределах 10 –2 –10 –3 Дж. Теоретически рассчитана зависимость величины поглощаемой энергии лазерного излучения от радиуса луча в зоне формирования соединений лазерной пайкой и сваркой [10] (рис. 2). При радиусе луча 2 мм величина поглощаемой энергии отличается почти в 2 раза.

При лазерном нагреве сфокусированным излучением в виде отдельного импульса температурное поле может быть представлено в виде процесса распространения тепла мгновенного линейного источника с энергией Q, выделившейся в пластине с равномерным распределением по толщине в начальный момент времени t = 0:

где r — расстояние от источника тепла до точки с координатами (x, y), δ — толщина пластины, b = 2α/(сγ×δ) — коэффициент температуропередачи, учитывающий поверхностную теплоотдачу в окружающую среду (α — коэффициент полной поверхностной теплоотдачи).

Приращение температуры в любой момент времени при нагреве импульсным источником лазерного излучения определяется следующим образом:

Используя выражение (7), можно рассчитать температуру в произвольной точке поверхности при воздействии на нее лазерного излучения. Для периодического лазерного воздействия процесс нагрева описывается в виде серии непрерывно действующих мгновенных источников тепла.

При лазерной пайке поверхностно монтируемых компонентов с помощью паяльной пасты мощность лазерного излучения необходимо варьировать, обеспечивая оптимальный температурный профиль процесса [11]. Вначале, на стадии предварительного нагрева мощностью излучения 1,5–1,8 Вт достигают равномерного прогрева контактных площадок с пастой, удаляют растворитель из пасты, а затем при мощности 2,4–3,0 Вт в течение 45 с расплавляют пасту и формируют паяные соединения.

Конструкции установок лазерной пайки

Установки лазерной пайки должны соответствовать таким требованиям, как:

Типовая двухлучевая установка для лазерной пайки включает лазер (1), затвор (2), призматическое зеркало (3), плоское зеркало (4), фокусирующую оптическую систему (5), двухкоординатный стол (6) с установленной на нем монтируемой платой (7). Элементы оптической системы 2–6 аналогичны для каждого луча лазера. Управление работой установки осуществляется от микроЭВМ (рис. 3).

В установке применен двухлучевой твердотельный лазер мощностью 60 Вт, работающий в непрерывном режиме. Твердотельные лазеры находят более широкое применение в сравнении с газовыми, так как они имеют более простую и дешевую оптическую систему, возможность фокусирования луча до 25 мкм и менее. Блоки сканирования (8) расположены диагонально относительно паяемого компонента и под углом к поверхности печатной платы, что позволяет проводить пайку корпусов с J-образными выводами и однорядных безвыводных компонентов. Позиционирование компонента относительно лучей лазера осуществляется с помощью программно управляемого координатного стола.

Большой интерес представляют также установки лазерной пайки со встроенной системой контроля технологических режимов пайки, один из вариантов которых показан на рис. 4. Для пайки применен твердотельный лазер с одновременным сканированием зоны пайки камерой ИК-излучения, которая формирует на экране управляющего компьютера тепловую картину зоны пайки. Все системы установки программно управляемые.

Принцип контроля и управления мощностью луча лазера основан на сравнении с эталонными температурными полями различных выводов и компонентов, хранимых в базе данных компьютера. В процессе пайки осуществляется непрерывный мониторинг рабочей зоны ИК-камерой. Мощность и длительность излучения регулируется автоматически. Выключение луча лазера осуществляется при идентичности эталонного и текущего температурных полей паяемых выводов.

Оптимизация параметров лазерной пайки

Устройство лазерного формирования контактных соединений в микромодулях (рис. 5) состояло из источника оптического излучения, блоков регулирования энергии излучения, питания и управления, оптической системы и системы охлаждения лазера. В качестве источника оптического излучения применен квантовый генератор на алюмоиттриевом гранате с неодимом с длиной волны 1,06 мкм, длительностью импульсов 0,1 с и частотой следования 1–50 Гц. Для накачки активного элемента применена ИК-лампа мощностью 2 кВт. Энергия импульса лазерного излучения составляла 0,75 Дж при напряжении на лампе ОКГ 900 В и частоте импульсов 3 Гц, а средняя мощность излучения в импульсе — 3,75 кВт [10].

Оптическая система формировала пространственные характеристики пучка как инструмента обработки. Фокусное расстояние оптической системы составляло 150 мм. Для наводки оптического излучения и юстировки оптической системы использовался маломощный газовый лазер, излучение от которого вводилось в оптическую систему формирования лазерного излучения с помощью полупрозрачного зеркала. Для позиционирования изделий применен координатный стол с двумя степенями свободы и точностью позиционирования ±0,1 мм. Управление работой лазера и координатного стола организовано от ПЭВМ с помощью управляющей программы. В установке применена двухконтурная система охлаждения лазера с теплообменным устройством типа «вода–вода» с термостабилизацией охлаждающей жидкости, циркулирующей по замкнутому контуру при помощи жидкостного насоса УО-1.

Плотность лазерного излучения определялась косвенным путем по температуре нагрева поверхности с помощью радиометра и двух измерителей температуры [6]. Радиометр представлял собой печатную плату с металлизированным отверстием, в котором закреплена термопара типа ХК с помощью теплопроводящего клея в глухом отверстии с обратной стороны платы. Прибор MASTECH MV64 регистрировал температуру с точностью ±1 °С в диапазоне от 0 до 1000 °С. Температура нагрева контактных площадок и безвыводных элементов (резисторов, конденсаторов) измерялась термопарой, закрепленной в сквозном отверстии легкоплавким припоем. Для определения влияния лазерного излучения на термочувствительные элементы в зоне воздействия лазерного луча и на определенном расстоянии L от нее размещались две термопары типа ХК, подключенные к разным измерителям температуры.

При средней мощности излучения в импульсе 3,75 кВт и энергии излучения до 2 Дж температура 300 °С в зоне взаимодействия при диаметре пятна излучения 3 мм и частоте импульсов 10 Гц достигалась за 1–2 с.

Исследовались температурные зависимости паяных соединений от частоты следования импульсов оптического излучения (ƒ, Гц), смещения зоны нагрева от осевой линии излучателя (Х, мм), диаметра пятна лазерного излучения на исследуемом объекте (D, мм), степени черноты поверхности (ξ). Зависимость температуры нагрева от времени облучения и частоты импульсов при различных рабочих частотах ОКГ и напряжении питания ИК лампы накачки 700 В представлена на рис. 6а, от диаметра луча — на рис. 6б. Скорость нарастания температуры на начальном участке пропорциональна частоте импульсов излучения, однако с увеличением времени облучения до 20 с она уменьшается до 5 °С/с. Температура нагрева нелинейно растет с уменьшением диаметра луча в зоне пайки и с увеличением частоты импульсов, что может привести к перегреву, испарению припоя и повреждению изделий.

Исследовался процесс лазерной пайки ИМС в корпусах с планарными выводами типов 401.14, 402.16, а также матричных БИС (МаБИС) серии КА1843, имеющих 108 выводов сшагом 0,625 мм на контактные площадки двусторонних печатных плат. Мощность лазерного излучения регулировалась в пределах 20–120 Вт путем изменения тока поджига. Нестабильность мощности излучения была не более 3%, нестабильность размеров пятна на выводах ИМС — не более 3,5%. Координатный стол с помощью шаговых двигателей обеспечивал позиционирование выводов ИМС относительно луча не хуже ±0,1 мм с нестабильностью скорости перемещения не более 2,5%. Скорость перемещения платы программировалась и автоматически менялась в соответствии с программой. Фиксация коваровых выводов относительно контактных площадок обеспечивалась магнитной системой, расположенной под печатной платой и создающей магнитное поле с напряженностью (16–20)×10 4 А/м, которое обеспечивало фиксацию ИМС и МаБИС [12]. Для наблюдения использована малогабаритная телевизионная система на базе телевизора «Электроника-100», формирующая увеличенное в 15 раз изображение рабочей зоны. Это исключило необходимость прямого наблюдения через окуляр оптической системы СОК-1, а также позволило повысить удобство работы и безопасность оператора.

Тепловой режим, устанавливаемый в зоне пайки, зависит как от мощности лазерного излучения, скорости перемещения луча и его диаметра, так и от количества вносимого в зону пайки припоя. При толщине наносимой паяльной пасты свыше 200 мкм в результате ее разбрызгивания на поверхности платы образуются шарики припоя и перемычки между выводами ИМС. Установлена определенная зависимость массы расплавленной пасты припоя от времени и мощности лазерного излучения. Так, для скорости перемещения 4 мм/с и мощности лазера до 30 Вт масса расплава не превышает 2–3 мг в соединении. Увеличение мощности излучения с целью более полного расплавления всей нанесенной пасты приведет к повреждению диэлектрика платы. Отмечена также нестабильность характеристик лазерного излучения в течение длительного срока работы, которая возрастает с увеличением мощности.

Оптимальными режимами процесса лазерной пайки являются: мощность 24 Вт, диаметр пучка 2,5 мм, скорость перемещения платы 7 мм/с, при которых обеспечивается высокое качество соединений; лазерное излучение не оказывает отрицательного влияния на электроизоляционные свойства диэлектрика печатных плат. Производительность пайки ИМС с шагом выводов 0,625 составляла до 300 соед./мин.

Таким образом, для сборки электронных микромодулей с плотным поверхностным монтажом все большее применение получают лазерные технологические установки, способные эффективно выполнять монтаж и демонтаж различных компонентов (рис. 7), в том числе в корпусах типа BGA, CSP, PGA, SOIC, QFP, PLCC [13].

Преимущества лазерного излучения, по сравнению с инфракрасным, заключаются в высокой локализации мощности в зоне нагрева, безынерционности воздействия, что позволяет вести нагрев импульсами малой длительности и точно дозировать энергию излучения, и малой зоне термического влияния (0,25–2,0 мм).

Оптимизация параметров импульсного лазерного излучения позволяет вести прецизионную скоростную пайку планарных выводов ИМС и многовыводных МаБИС к контактным площадкам печатных плат, безвыводных «чиповых» элементов на платы микромодулей с высоким качеством, автоматизировать процесс, что наиболее полно отвечает требованиям современной технологии поверхностного монтажа.