галтовочный барабан что это такое

Что такое галтовочный барабан

Галтовка – это процесс обработки поверхности заготовок до необходимой степени качества. Данный процесс может быть организован с помощью галтовочного барабана периодического или непрерывного действия.

По теме

Принцип действия галтовочного устройства

Галтовка – один из самых простых и достаточно эффективных способов улучшения качества поверхности литых заготовок, которые загружаются в галтовочный барабан. Данный станок имеет следующую конструкцию:

На стойках рамы закреплены подшипники, на которых и крепиться контейнер. В его обечайке имеется люк, через который в ёмкость загружаются детали и рабочую дробь. Люк закрывается специальной крышкой с запорным устройством. В станке так же предусмотрена возможность подключения пылесоса, соединённого с системой вентиляции.

Различают два типа шлифовки отливок в приборах подобного рода:

В первом случае выравнивание поверхности изделия происходит за счёт трения деталей между собой и о стенки ёмкости. Для увеличения интенсивности контакта в контейнер загружают звёздочки из белого чугуна. Одновременно с очисткой литья в подобных механизмах можно организовать и выбивку стержней с удалением литников.

Станки непрерывного действия по своей конструкции напоминают обечайку, к концам которой приварены специальные конусы, чрез которые производят загрузку и выгрузку продукта обработки. Ось такого барабана располагается под небольшим углом к горизонтальной поверхности. Вращение обечайки производиться электродвигателем. В качестве дополнительного шлифовального и обдирочного материала может использоваться стальная, чугунная или алюминиевая дробь.

Достоинства и недостатки галтовочного процесса

Главным достоинством метода галтовки в барабанах является простота организации и дешевизна работы. Качество итогового продукта обычно среднее, что вполне достаточно для многих литых деталей, которые будут подвергаться дальнейшей обработке. Однако, галтовочный барабан постепенно сдаёт свои позиции, уступая место другим способам шлифовки, белее современным и совершенным.

К недостаткам таких машин относят:

Таким образом, очистка в механизмах данного типа сегодня используется в большинстве случаев для работы с простыми литыми деталями, не требовательными к качеству поверхности.

В своем стремлении к экологичности мы не всегда осознаем, что переработка является последним решением для сломанных или вышедших из употребления вещей. Ей должны предшествовать их повторное использование и возможное применение для других задач. Как пример представлю вариант сборки собственного галтовочного барабана из уже ненужного, но еще не выброшенного на свалку оборудования.

В качестве хобби я занимаюсь ремонтом старой электроники, и иногда мне приходится очищать мелкие заржавевшие детали. С этой задачей вполне справляется металлическая щетка, но в случаях, когда очистке подлежит больше пары-тройки деталей, времени на это уходит очень много.

Галтовочные барабаны – далеко не новое изобретение. Как правило, такое устройство представляет собой контейнер, в который загружается абразивный материал вместе с подлежащими очистке деталями. При включении барабан начинает вибрировать, вызывая взаимное трение содержимого и очистку/шлифовку этих самых деталей.

Подобный самодельный станок для очистки можно собрать чуть ли не бесплатно из старых, ненужных или даже выброшенных деталей.

Что же конкретно нужно?

Шаг 1. Поиск подходящего НЧ-динамика

Нас интересует динамик 5” – 8”. Больший диаметр тоже подойдет, но для него потребуется более обширное рабочее место. Во многих малогабаритных сабвуферах используются динамики именно такого размера. Если вам попадется вариант со встроенным усилителем, то по возможности протестируйте и его тоже.

Оптимальным вариантом, скорее всего, будет достать подходящий динамик из небольшого сабвуфера от низкобюджетного домашнего кинотеатра, старой системы BOSE Acoustmass или компьютерной акустики. Динамик, извлеченный из типовой аудиосистемы, подойдет при условии достаточного хода диффузора и упругости подвеса. Важно, чтобы он не поддавался легко небольшому надавливанию.

Наилучшим вариантом будет динамик с резиновым подвесом, а не поролоновым, как в моем примере. Резиновые подвесы прочнее и, как правило, применяются в более качественных динамиках.

Шаг 2. Поиск подходящего контейнера и его приклеивание

Рис. 1

Рис. 2

Рис. 3

Рис. 4

Далее вам понадобится контейнер с навинчивающейся крышкой, который впишется в диаметр динамика и максимально близко состыкуется с внешним краем его диффузора (рис. 1). В моем случае отлично подошел контейнер из-под мороженого. Обычно я такие использую под хранение различных деталей.

Очень важно, чтобы контейнер вставал на динамик максимально близко к его краям. Это добавит прочности и долговечности устройству, чьей задачей будет встряхивание содержимого. Почему именно навинчивающаяся крышка? Все просто – регулярное открывание защелкивающейся крышки рано или поздно приведет к повреждению диффузора. Накручивающуюся же крышку можно снимать, удерживая одной рукой контейнер, что позволит компенсировать вращательное воздействие на диффузор.

В качестве клея я использовал силиконовый герметик RTV. Почему? Он отлично склеивает и при этом сохраняет эластичность, что в данном случае и требуется. Мне пришлось его купить, так как он у меня просто кончился. Если же у вас есть такой в хозяйстве, то стоимость проекта сократится до пары долларов.

Протрите нижнюю часть контейнера спиртом и нанесите клей, как показано на рис. 2. Установите контейнер на диффузор и отцентрируйте его. Дайте клею несколько минут на схватывание и повторно нанесите его по периметру. Обратите внимание, что я оставил два небольших участка без клея (рис. 3 и 4). Это ускорит процесс высыхания, так как воздух сможет циркулировать вокруг нанесенного клея. Теперь оставьте все это дело сохнуть.

Почему не клеевой карандаш, gorilla glue или что-то подобное? Нам нужен гибкий и в то же время сильный клеящий материал. Силиконовый герметик RTV для этого подходит лучше всего.

Шаг 3. Подключение к усилителю

Рис. 5

Рис. 6

Здесь возможны различные варианты. Завалялся старый рабочий стерео-усилитель? Пойдет. Нашли активный сабвуфер с работоспособным усилком? Отлично! Нам лишь нужен способ усилить аудио сигнал, получив на выходе не менее 20Вт.

В груде старого хлама у меня валялось множество когда-то выброшенных усилителей, но мне хотелось добиться минимальных размеров устройства. В итоге я решил использовать плату китайского моно-усилителя класса D. Эта плата выдает 35Вт и стоит всего пару баксов. Недостаток использования подобных плат в том, что для них нужно обеспечить питание. К счастью, диапазон входного напряжения у этих плат достаточно широк.

В ходе недолгого поиска среди кучи старых блоков питания от ноутбуков я нашел нужный экземпляр. Если у вас такой кучи под рукой не имеется, то можно поспрашивать в мастерских по ремонту электронного оборудования или у товарищей-компьютерщиков.

Выбранная мной плата собрана на микросхеме TDA8932. Это типовой чип, который на eBay и Amazon стоит всего несколько долларов. Диапазон допустимого входного напряжения составляет 10-30В, в связи с чем подобрать подходящий блок питания достаточно просто, нужно лишь убедиться, чтобы он обеспечивал не менее 2А тока.

Поскольку я использовал отдельную мини-плату усилителя и БП от ноутбука, их нужно было соединить (рис. 5). Для этого вам понадобится базовый навык пайки. Однако за чуть большую цену можно подобрать плату с винтовыми зажимами. Во избежание болтания и обрыва проводов в местах соединения я притянул их к плате стяжками (рис. 6). Для подключения к динамику я использовал провода с «крокодилами». Это позволит отключать усилитель от динамика/шейкера и при необходимости задействовать сборку усилителя в других проектах.

Шаг 4. Приводим шейкер в действие

Рис. 7

Рис. 8

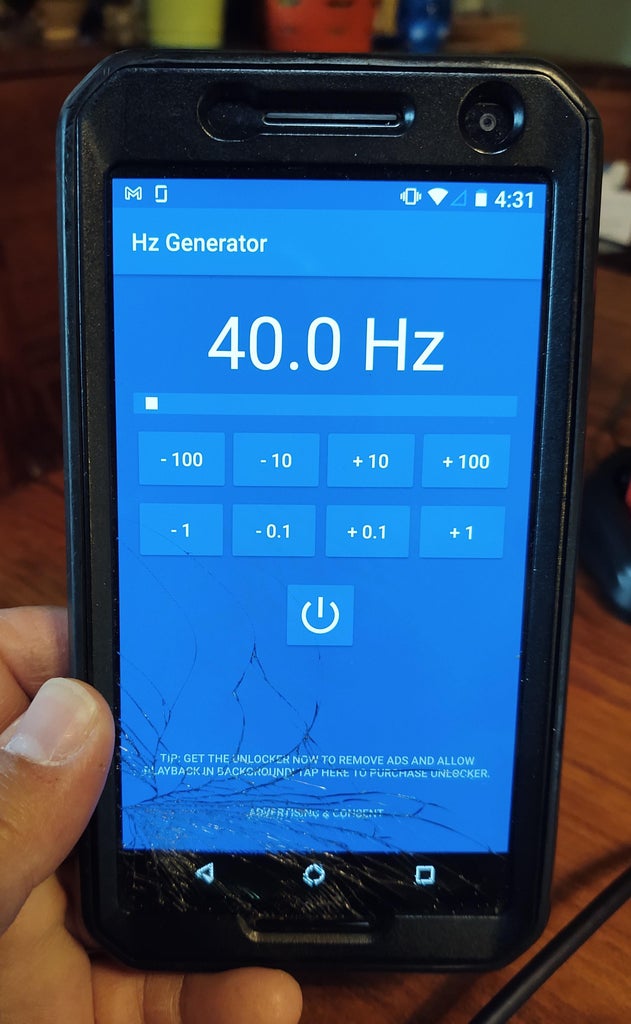

На данном этапе у нас получился контейнер с крышкой, приклеенный к НЧ-динамику, и усилитель, который заставит этот динамик двигаться. Настало время подключить к процессу сотовый телефон.

Что на Android, что на Apple существует великое множество приложений для генерации звукового тона (рис. 7). Поэтому рекомендую просто скачать вариант с самым высоким рейтингом. Такие приложения делают из вашего телефона генератор звуковых сигналов. Некоторые даже позволяют выбирать форму волны. При работе с динамиками всегда выбирайте синусоидальную волну (выглядит как плавная волна, идущая вверх-вниз). Не используйте треугольные или квадратные волны, так как они могут привести к повреждению динамика.

Я указал среди необходимого оборудования старый сотовый телефон. Причина в том, что его можно просто подключить и оставить работать. Вряд ли вы сможете поступить также со своим основным телефоном, так как при каждом получении уведомления или вызова придется останавливать весь процесс.

Нужно реализовать отправку аудио сигнала с телефона на усилитель. В случае с выбранной мной платой я взял старый кабель от наушников (рис. 8), зачистил и припаял один канал ко входу усилителя. Почему только один канал? Я выяснил, что некоторые телефоны при замыкании левого и правого канала просто отключаются. Так что используем только один канал, оставляя второй неподключенным.

Если вы используете старый ресивер или стерео-усилитель, то вполне подойдет стандартный RCA-кабель Y. Проложите провода от одного канала усилителя к динамику, оставив второй канал неактивным. При этом рекомендую сместить на усилителе баланс в сторону используемого канала, чтобы не слать часть сигнала впустую.

Тем, кто использует современные телефоны с особыми аудио-разъемами однозначно будет проще взять старую модель со стандартным джеком 3.5мм.

Как настроить громкость? Если вы используете ту же плату, что и я, то все настройки громкости производятся через телефон. Если же вы задействовали старый домашний стереоусилитель, то сначала полностью убавьте его громкость, затем увеличьте аудио сигнал телефона почти до максимума, после чего осторожно прибавляйте громкость усилителя.

Шаг 5. Это реально работает?

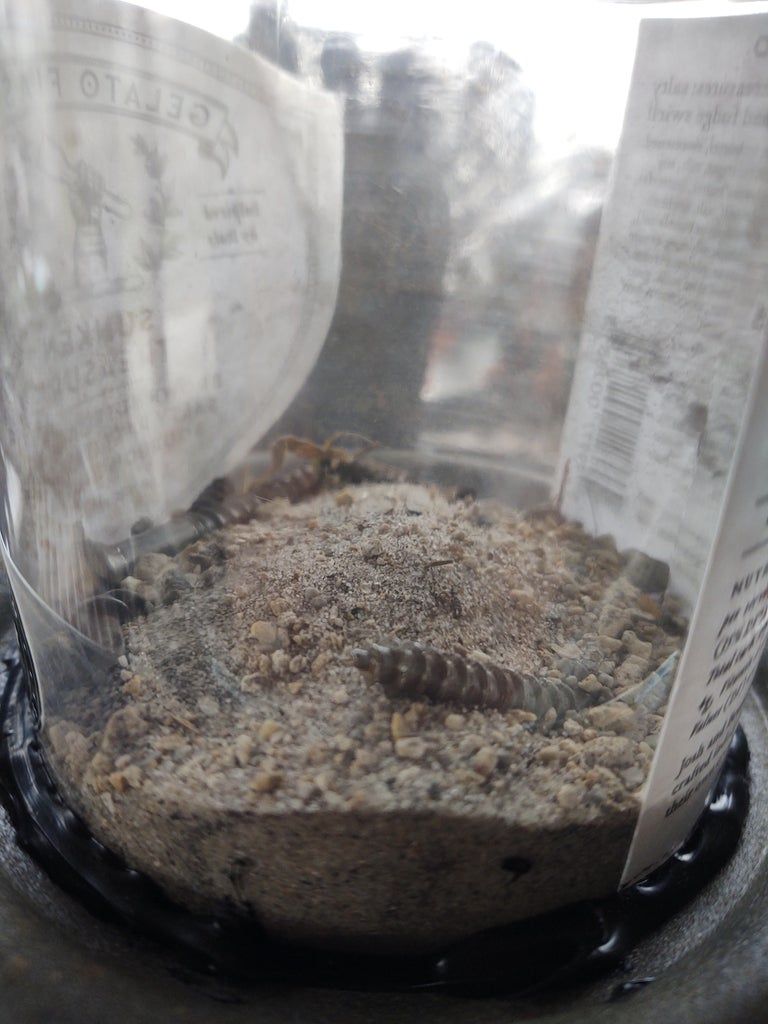

Рис. 9

Рис. 10

Рис. 11

На рис. 9 показаны выбранные мной для тестирования подржавевшие образцы. На рис. 10 они уже помещены в контейнер вместе с простейшим абразивным материалом, включающим песок и мелкую гальку, которые я собрал на заднем дворе. На рис. 11 показано, насколько мой самопальный галтовочный барабан успел очистить образцы, пока я ел сэндвич.

Я также прикрепил видео сего устройства в действии. Камера телефона немного смазывает движение, но обратите внимание на текучесть материала в ходе вибрации. Подобного эффекта перемешивания нужно добиться при минимально возможной мощности, для чего потребуется поиграться с громкостью (мощностью) и частотой.

Пара слов об абразивах

На рынке есть множество различных материалов, но наш проект нацелен на дешевизну. Я использовал песок и мелкую гальку, которые собрал прямо у места слива воды с крыши моего дома.

Более качественным абразивом мог бы послужить чистый белый песок или сухой песок с пляжа. Также можно использовать измельченную скорлупу грецких орехов, которая хоть и будет справляться медленнее, зато добавит эффект полировки. Не бойтесь пробовать разные варианты абразива на разных гайках и болтах, чтобы выработать понимание, что и для чего лучше подходит.

Шаг 6. Запуск и первые впечатления

В ролике вы увидите, на что способна эта миниатюрная плата усилителя класса D. Было забавно наблюдать за всем процессом, но вот динамик моей радости не разделил, и я очень скоро почуял запах перегрева.

Рекомендую при первом запуске быть очень внимательными и постараться отследить возможный перегрев. Я же решил эту проблему приклеиванием теплоотвода (не идеальное решение) на микросхему. Возьми я изначально большой стереоусилитель, то и проблемы бы не возникло.

Разобравшись с усилителем, мне нужно было постараться не сжечь динамик. Погоняйте свой несколько минут и принюхайтесь. В случае излишней нагрузки вы сразу заметите неладное.

Как сделать, чтобы он не скакал туда-сюда? Поместите его в пластиковую чашу с полотенцем. В качестве временного решения этого должно быть достаточно.

Если же вы его ненароком порвете, то невелика потеря. Можно просто снять контейнер и переклеить его на другой динамик.

Галтовочный барабан что это такое

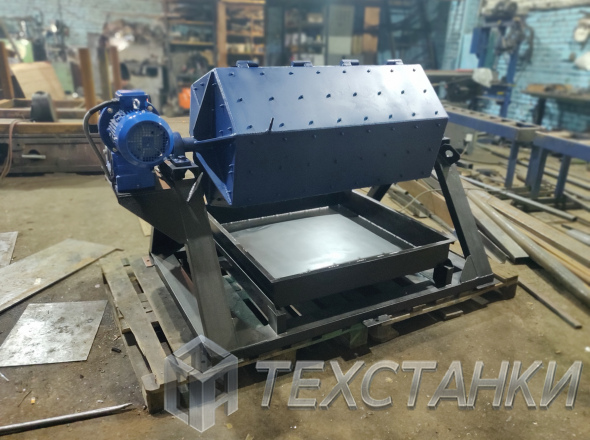

Оставьте свои контакты, и специалисты компании «Техстанки» с вами свяжутся

Галтовочный барабан

от 98 000 ₽ Получить консультацию

Готовые детали после изготовления требуют дополнительной обработки, которая придаст этим деталям окончательный вид и конфигурации. Для очистки поверхности металлических деталей или их полировки часто используется такой технологический процесс как галтовка. Галтовка стала достаточно популярной на производстве благодаря возможности обрабатывать детали, изготовленные из различных материалов, таких как пластик, металлы и сплавы металлов, дерево.

Сам процесс полирования заключается в том, что в барабан помещаются детали и специальные галтовочные тела, которые в процессе вращения барабана соударяются. Во время соударения происходит полирование поверхности детали галтовочными телами, которые используют для полирования поверхности, могут быть фарфор, керамика, стекло, пластик, а также органические наполнители. Наполнитель или галтовочные тела могут быть и разной формы, которые способствуют достижению определенных результатов (шероховатости или блеска). Чаще всего используют галтовочные тела, которые имеют форму эллипса, цилиндра, треугольника.

Во время полировки металлических и неметаллических изделий с помощью галтовочных тел снимаются верхние и наиболее тонкие слои детали, на которых находятся различные микронеровности. При этом на самой детали остаются риски, которые по размерам еще меньше, чем неравности. Определить это самостоятельно на глаз невозможно.

Выделяют два вида полирования:

1.Сухое полирование металла используют в том случае, когда необходимо добиться зеркального блеска детали. Для достижения такого эффекта используют галтовочные тела из дерева, скорлупы грецкого или кокосового орехов (размер тел достаточно невелик). При сухой полировке могут быть использованы и другие органические наполнители. Также в барабан помещаются и специальные полировочные пасты. Как правило, перед тем как приступать к сухой полировке для зеркального блеска, деталь проходит через процесс мокрой шлифовки.

Во время мокрой шлифовки может быть использована вода, компаунд или масло. Последние два вида жидкости вляют на качество итогового результата после полировки, а также на срок службы галтовочных тел (после использования компаунда или масла срок эксплуатации увеличивается). Кроме того применения данных видов жидкости позваляет создать антикоррозийное покрытие как на самом станке, так и на обрабатываемой детали. Абразивность галтовочных тел должна быть средней или низкой.

2. Мокрая полировка металла. Чаще всего такой вид полирования используется для достижения матового эффекта на поверхности детали. В процессе такой полировки используется смесь галтовочных тел и компаунд. Важно, чтобы абразивность галтовочных тел была низкой, например как у фарфоровых галтовочных тел. Это обеспечит более высокое качество готовой детали.

Выполняется шлифовка и полирование деталей на специальном высокотехнологичном оборудовании, которое позволяет обработать детали равномерно и быстро. Задействование человека в данном процессе минимально, а сам процесс полностью безопасен для здоровья и жизни человека. Галтовочное оборудование может применяться для полировки и шлифования, как наружных поверхностей деталей, так и для внутренних. Такое профессиональное оборудование позволяет выполнить все действия в кратчайчшие сроки и при этом качество деталей будет на наивысшем уровне.

Блестящий выход: шлифовка, галтовка, полировка

Технология и применение

Технология галтовки довольно проста. Абразивный материал, который называют чипсы, загружается в емкость оборудования вместе с обрабатываемо заготовкой. В некоторых случаях для улучшения качества обработки добавляется вода и компаунд. Компаунд – это химический состав, состоящий из ингибиторов, коагулянтов и стеарина. Эти химические вещества способствуют созданию яркой, чистой поверхности без затемнений. Также создается пена, защищающая нежные материалы, такие как пластик, фарфор и керамика.

Компаунд используется повсеместно, так как помогает сохранять детали чистыми, что особенно важно для сохранения высокого качества производимого продукта. Подбирается он индивидуально, в зависимости от типа материала и конечных целей обработки. Производится он в порошковом и жидком виде. Жидкий компаунд более предпочтительный, так более универсален и прост в использовании. Порошкообразный используется в исключительных случаях, когда необходимы особые характеристики.

Использование различного оборудования и химических составов позволяет обрабатывать широкий спектр материалов. Наиболее распространенным оборудованием является круговой вибратор. В нем обрабатывается любые марки нержавеющей стали, металлические детали из цветных сплавов, пластик, деревянные изделия и минералы.

Такая технология обработки материалов широко используется на различных производствах. С ее помощью обрабатываются детали автомобилей и другой техники, часов, строительный инструмент, метизы, болты и другие крепежи, столовые приборы, детали сантехнического оборудования и множества других предметов быта.

Абразивный материал называют галтовочными телами. Он используется различной формы, структуры и из различного материала. Форма галтовочных тел напрямую зависит от геометрических параметров обрабатываемой детали. Абразив должен обрабатывать все контуры заготовки и достигать даже малейших впадин и отверстий.

Если требуется жесткая шлифовка, частицы абразива имеют жесткие грани. От размеров и веса чипсов зависит грубость и производительность шлифования. Для полировки разработаны мягкие частицы круглой формы. Важно чтобы размер обрабатываемых деталей значительно отличался от размеров абразива, чтобы их можно было легко отсепарировать. Железные детали можно отделить с помощью магнитов.

В процессе могут смешиваться галтовочные тела различной формы и размеров, также существуют специальный дополнитель. Чаще всего он применяется при обработке плоских листов материала, которые могут слипнуться. Дополнитель представляет маленькие шарики.

Технология галтовки состоит из следующих процессов:

Выполняется в вибрационном или барабанном оборудовании, и заключается в первичной шлифовке, удалении окислений и ржавчины, больших царапин и заусенцев.

Чаще всего выполняется в роторном или центробежно-барабанном оборудовании. Именно на этом этапе стоит добавлять компаунд. Обработка предусматривает скругление кромок, мелких царапин и заусенцев, окислительных пленок, проводиться шлифовка и полировка.

Виды галтовки

В зависимости от целей, разработано несколько типов галтовки. На сегодняшний день выделяются следующие типы:

Суть роторной галтовки заключается во взаимодействии обрабатываемого металла и абразива внутри вращающегося барабана. Качество обработки материалов с помощью такого метода довольно высокое, но скорость работы и эффективность довольно низкая.

Поэтому наиболее распространенным является вибрационный метод. Вибрация абразива происходит из-за вибрационного привода, на который установлена рабочая емкость. Обработка поверхностей происходит быстрее и качественнее. Особенности метода позволяют обрабатывать заготовки любых размеров и формы.

Также в зависимости от типа наполнителя разделяют галтовку на:

Сухой метод предусматривает использование обычного абразивного наполнителя. Мокрый способ основывается на добавлении в рабочую емкость воды, обычно смешенную с коагулянтом. Такой метод более эффективен, позволяет более качественно очисть и отполировать поверхность. Мокрый метод незаменимый в тех случаях, когда заготовку нужно подготовить к нанесению эмали или гальванического покрытия.

Также существует классификация, исходя из типа используемого оборудования:

Галтовочное оборудование

На производствах используется оборудование различного типа, каждая модель имеет определенные преимущества и недостатки. Поэтому перед выбором модели стоит детально изучить ее особенности и характеристики.

Среди наиболее распространенных моделей для головки деталей выделяются:

Это самый простой тип оборудования, который представляет собой барабан цилиндрической формы, реже многогранной формы. В основе барабана установлен электродвигатель, предающий ему вращение. Барабан может располагаться вертикально, горизонтально или под наклоном. Лучше, когда предусмотрена возможность смены рабочего угла.

Для работы в барабан загружается необходимое количество абразива и заготовок. Обработка материалов происходит за счет постоянного перемещения заготовок в абразивной среде в процессе вращения емкости.

Главным преимущество такой модели является простота и низкая стоимость. Барабан можно изготовить самостоятельно в домашних условиях. Он отлично подходит для подсобных хозяйств и небольших предприятий.

Но, учитывая ряд недостатков, такие барабаны постепенно выходят с обращения и заменяются более совершенными моделями.

К главным недостаткам можно отнести:

Из-за большого количества недостатков, барабанное оборудование на сегодняшний день применяется только в крайних случаях, когда требуется простая обработка поверхности без достижения высокого качества, или же когда обработка имеет разовый характер. Для таких целей иногда используют бетономешалку, немного переоборудую ее. Для устранения следов литья подобный барабан отлично подойдет.

Именно этот тип пришел на смену барабанам и является наиболее популярным на сегодняшний день. В его основе лежит рабочая емкость различной формы, может быть в виде барабана, куба, трубы, ванны или другой формы. К емкости прикреплен вибропривод. В емкость загружается галтовочные тела и обрабатываемый материал. Даная модель предоставляет возможность использования воды и компаунда.

Вибропривод приводится в работу с помощью электродвигателя, передавая колебания на загруженную смесь. Вибрация абразива кажется небольшое и практически незаметная, но такое движение позволяет качественного очистить поверхность за счет быстрого и частого перемещения компонентов относительно друг друга. Чипсы наносят микроудары по заготовке, что позволяет очистить поверхность даже в самых глубоких и сложных зонах.

Вибрационное оборудование постоянно усовершенствуется, что позволяет значительно повысить его эффективность и производительность. Некоторые модели предусматривают установку миксера, который дополнительно вращает рабочую смесь. На сегодняшний день легко подобрать модель любого объема и мощности. Оно практически не имеет недостатков, а среди преимуществ можно выделить следующие:

Простой, но довольно эффективный тип, который обретает все большую популярность. В основе лежит цилиндрическая емкость, которая неподвижно закреплена на раме. В основе емкости установлен вращающийся вал с лопастями. Рабочая смесь просто засыпается в барабан сверху. Затем вал приводиться в движение электродвигателем, создавая центробежное движение внутри емкости. Чтобы смесь равномерно перемещалась по барабану и не заставалась на краях, стенки емкости специально профилированы. Это создает планетарную траекторию движения смеси.

Среди недостатков роторного оборудования можно выделить возможность обработки только небольших, легких предметов, быстрый износ стенок и днища барабана, особенно в месте крепления емкости и вала.

Главные преимущества следующие:

Современный тип оборудования, который используется в редких случаях из-за высокой сложности. При этом оно показывает наиболее качественный результат обработки. Поэтому в некоторых случаях шпиндельное оборудование становится незаменимым на производстве.

В отличие от остальных моделей, заготовки не пребывают в свободно пространстве абразивной смеси, они крепятся к шпинделю, которому придается вращение. Вращающийся шпиндель медленно опускается в рабочую емкость с абразивной смесью. Благодаря высокой скорости шпинделя, абразив быстро очищает и полирует поверхность детали. Шпиндель постоянно двигается в смеси, чтобы абразивные частицы сменяли друг друга.

Единственным недостатком такой обработки является невозможность работы с большим количеством деталей, которое ограничивается количеством креплений на шпинделе. Чаще всего такое оборудование можно встретить в высокоточном машиностроении, где к поверхности деталей выдвигаются особые требования.

Галтовочный барабан своими руками – Справочник металлиста

Приветствуем вас на странице, посвященной галтовке натурального камня! Можно ли обрабатывать камень дома своими силами и как в этом поможет специальное оборудование? Технологический процесс очистки и шлифовки для получения полированной поверхности с закругленными краями называют галтовка камня, под которым подразумевают плиты всевозможных параметров и формы.

Обработка твердых материалов для получения обтекаемых граней проводится на специальном галтовочном оборудовании. В домашних условиях процесс наладить непросто, но возможно, если выбрать подходящий вариант оборудования и четко следовать инструкции по использованию.

Уровень сложности обработки натурального камня зависит от типа материала, его прочностных показателей.

Учитывая, что степень жесткости большинства видов натуральных камней превосходит показатель прочности абразивных чипсов, манипуляция требует использования проверенного специализированного оборудования, сложного для реализации своими руками дома.

Абразивные чипсы (используют как наполнитель в оборудование по обработке) или как их еще называют притирочные тела, могут иметь разную форму:

Отлично с задачей по шлифовке натуральных камней с помощью притирочных тел разной формы справляются центробежные виброустановки. Ими легко управлять, регулируя силу трения, а вместе с ней и улучшая декоративные параметры камушков.

Технология и виды галтовки

Итак, галтовка – это финишная обработка натуральных камней для создания ювелирных изделий. В процессе используются специальные галтовочные наполнители.

Тип галтовки зависит от варианта перемешивания абразивного наполнителя внутри барабана машины, принципа работы и вариантов крепления изделий. Основные виды установок для обработки материала с плюсами и минусами в описании ниже.

Галтовочный барабан: принцип работы и особенности

Речь идет о самой примитивной и доступной машине для финишной отделки материала. Она выполнена в виде барабана многогранной формы или в форме цилиндра. По отношению к оси может находиться как стандартно горизонтально или вертикально, так и под определенным углом.

Запускается барабан с помощью электродвигателя. Отделка и очистка камня проводится в результате перемешивания материалов и абразивных чипсов в свободном пространстве во время работы установки.

Такая машина считается самым доступным вариантом для частных ювелиров. Она простая в использовании и достаточно малогабаритна – в этом главные преимущества.

Главные минусы барабанной галтовочной машины:

Вышеперечисленные недостатки подтверждают, что барабанная галтовка подходит только для незначительных по сложности галтовочных процессов. Так, например, машина идеально справится с очисткой следов литья после соответствующих процессов.

Галтовочная вибрационная установка – что такое и как работает

Оборудование этого типа пользуется наибольшим спросом среди ювелиров любого уровня.

Машина представляет собой все тот же барабан определенной формы с виброприводом, закрепленным на корпусе.

Вовнутрь барабана загружают галтовочную смесь и материалы для обработки. Дополнительно могут добавлять растворы компаундов для обработки мокрого типа.

Технология работы машины состоит в следующем. Электродвигатель с виброприводом барабана с абразивом и обрабатываемым материалом запускает машину.

В результате колебательных движений материалы для обработки и наполнители перемещаются внутри с определенной скоростью.

Итогом движения становятся микроудары по поверхности камня со съемом верхнего слоя с поверхности – шлифовка и полировка.

Виброгалтовочное оборудование сегодня доступно в различных конфигурациях с вариантами объема. Некоторые модели предусматривают фиксацию ювелирных изделий на шпинделе. Такой подход позволяет увеличить скорость обработки за счет сообщения изделиям дополнительных вращательных движений.

К преимуществам виброгалтовочной установки относятся:

Из недостатков можно выделить лишь более высокую по сравнению с обычным барабаном стоимость, не всегда доступную для частного ювелира с небольшими объемами работ и продаж.

Ротационные центробежные машины для галтовки

Самый современный вариант отделочного оборудования – центробежная роторная машина.

Алгоритм работы построен на использовании вертикально зафиксированного неподвижного отсека с вращающейся тарелкой и лопостями в нижней части. Отсек полностью заполняют галтовочной смесью и запускают машину.

Как только актуатор начинает вращаться, в движение приходит и галтовочная смесь вместе с обрабатываемыми изделиями.

Для усиления эффекта неподвижная зона внутри оснащена специальным профилем для создания правильного планетарно-торообразной траектории движения абразива.

Плюсов значительно больше:

Наполнители для галтовки

От типа наполнителя напрямую зависит степень конечной обработки, будь то полировка или шлифовка материала. Наполнитель для галтовки подбирается в соответствии с определенными требованиями. В первую очередь нужно обращать внимание на следующие факторы:

В зависимости от типа используемой детали абразив для галтовки из керамики, дерева, фарфора пластика, песка, стекла или даже скорлупы ореха.

На сегодняшний день рынок предлагает огромный ассортимент абразивных материалов как отечественного, так и импортного производства. Стоит отметить, что качество наполнителя практически не разнится в зависимости от производителя. Поэтому можно не переплачивать при покупке наполнителя. Учитывать производителя можно только при выборе пластика, так как от качества исходного сырья зависят эксплуатационные характеристики и срок эксплуатации.

Если галтовочное оборудование планируется использовать для домашних целей и обработки простых металлических деталей, не обязательно приобретать заводской наполнитель. В зависимости от целей обработки могут использоваться подручные материалы, такие как галька, мелко битое стекло или остатки битой керамической посуды. Для небольшого оборудования будет достаточно 10 л такого наполнителя, который можно использовать неоднократно.

При правильной эксплуатации галтовочного оборудования и подбора соответствующего наполнителя, можно добиться качественной обработки заготовок. Эффективность галтовки значительно превышает эффективность ручной обработки.

Что такое галтовка камня и почему это так важно

Приветствуем вас на странице, посвященной галтовке натурального камня! Можно ли обрабатывать камень дома своими силами и как в этом поможет специальное оборудование? Технологический процесс очистки и шлифовки для получения полированной поверхности с закругленными краями называют галтовка камня, под которым подразумевают плиты всевозможных параметров и формы.

Обработка твердых материалов для получения обтекаемых граней проводится на специальном галтовочном оборудовании. В домашних условиях процесс наладить непросто, но возможно, если выбрать подходящий вариант оборудования и четко следовать инструкции по использованию.

Уровень сложности обработки натурального камня зависит от типа материала, его прочностных показателей. Учитывая, что степень жесткости большинства видов натуральных камней превосходит показатель прочности абразивных чипсов, манипуляция требует использования проверенного специализированного оборудования, сложного для реализации своими руками дома.

Абразивные чипсы (используют как наполнитель в оборудование по обработке) или как их еще называют притирочные тела, могут иметь разную форму:

Отлично с задачей по шлифовке натуральных камней с помощью притирочных тел разной формы справляются центробежные виброустановки. Ими легко управлять, регулируя силу трения, а вместе с ней и улучшая декоративные параметры камушков.

«Буксирная» установка для галтовки

Оборудование этого типа используется реже предыдущих и является достаточно необычным при демонстрации высокого уровня эффективности работ.

Машина работает по следующему принципу. Изделие фиксируют на шпинделе, после чего приводят его в движение и опускают в рабочую поверхность с подготовленным абразивным наполнителем.

При контакте наполнителя с изделием снимается тонкий слой материала с последнего за короткий промежуток времени.

С целью дополнить или обновить наполнитель шпиндель запускают в новом направлении относительно чаши с телами, либо подсоединяют к ней вибропривод.

«Буксирная» установка не предназначена для одновременной обработки крупной партии материала и это ее основной недостаток. К достоинству стоит отнести высокий уровень качества финишной отделки за короткое время.

Оборудование такого типа считается незаменимым в высокотехнологичных отраслях, включая медицинское протезирование и авиастроение, где предъявляются особые требования к уровню конечной обработки изделий.

Читать про галтовку камней.

Вы узнали о разновидностях галтовочных установок, преимуществах и недостатках каждого типа машины, возможностях их использования в домашних условиях и высокотехнологических областях. Сделать выбор для вас не должно стать проблемой, так же, как и поделиться материалом с друзьями в любимых социальных сетях.

Жмите на кнопку поделиться, пусть каждый, кто интересуется процессом галтовки камня, изнутри узнает в подробностях о современных технологиях!