винтовой компрессор что это такое

Для чего нужен винтовой компрессор

На каждом предприятии, не важно, на какой сфере деятельности оно специализируется, есть большое количество всевозможных и разнообразных инструментов, оборудования и механизмов, которые задействованы в производственном процессе.

Одним из таких механизмов является винтовой компрессор, без которого не обходится ни одно предприятие. Винтовой компрессор является наиболее эффективным инструментом при организации пневмосистемы. Производители данного вида оборудования представляют на современном потребительском рынке широкий его ассортимент и выбор, более детально с которым можно ознакомиться на сайте http://air-part.ru/category/promyshlennye-vintovye-kompressory/.

В данной статье попробуем разобраться в том, что же это за оборудование и для чего предназначено.

Понятие винтового компрессора и в чем его преимущество

Винтовой компрессор — это оборудование, которое имеет промышленное назначение и нагнетает воздушную массу типа винтовой пары. Основной задачей винтового компрессора является подача сжатого воздуха пневматической системе. Именно винтовой компрессор нашел наибольшее применение в самых различных сферах деятельности человека.

Такая востребованость в агрегате должна быть чем-то обусловлена. Конечно, здесь не обошлось без ряда преимуществ, которые свойственны компрессору:

Виды винтового компрессора и принцип работы

Существует несколько видов винтового компрессора:

Где используют винтовой компрессор

Оборудование имеет отличный и универсальные технические характеристики, что дает возможность его применения в:

Советы в статье «Сколько весит рохля?» здесь.

При необходимости приобретения данного оборудования, отдайте предпочтение известной марке и производителю.

Виды винтовых компрессоров и их преимущества

Винтовой компрессор является наиболее эффективным инструментом для организации пневмосистем, поскольку имеет компактные размеры, небольшую массу, низкий уровень шума и вибрации по сравнению с другими типами агрегатов, предназначенными для сжатия газов и воздуха.

Отличия и преимущества винтовых компрессоров перед поршневыми

Первое отличие винтовых компрессоров от поршневых заключается в их конструкции. Главное, чем отличаются винтовые компрессоры от поршневых — это механизм сжатия. В винтовых агрегатах применяются роторы с винтообразными зубьями, вращающимися навстречу друг другу. А в поршневых – поршень, который совершает возвратно-поступательные движения внутри цилиндра. Благодаря вышеописанным конструкционным различиям винтовой компрессор имеет небольшой вес и компактные габариты.

Кроме того, отличается способ нагнетания и аккумулирования воздуха. Винтовые аппараты создают постоянный поток воздуха. Поршневые же компрессоры подают воздух импульсами, которые соответствуют по частоте движениям поршня. Поэтому для создания постоянного потока к поршневым аппаратам подсоединяется ресивер.

Преимущества винтовых компрессоров перед поршневыми очевидны.

Винтовые компрессоры выбирают множество предприятий России. Так, около 12% расходуемой страной электроэнергии идет на работу именно этих агрегатов. Несмотря на высокую стоимость, купить винтовой компрессор экономически целесообразно. Он обеспечит высокую скорость работы оборудования, минимизирует возможные простои из-за поломок, сэкономит на обслуживании.

Устройство и принцип работы винтовых компрессоров

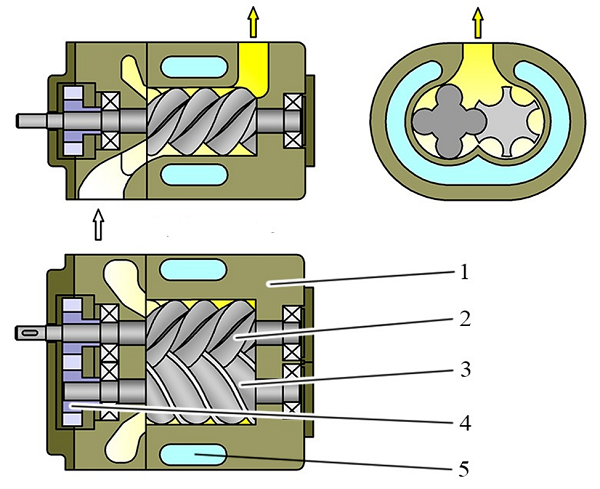

Основным узлом винтового компрессора является винтовой блок (см. рис. ниже). Он состоит из корпуса (1), в котором расположена винтовая пара (2 и 3).

Роторы в средней части имеют утолщения, на которых нарезан винтовой профиль. Данные винты установлены таким образом, чтобы между ними был зазор в диапазоне от 0,1 до 0,4 мм. Роторная пара устанавливается либо на втулки, либо на подшипники. Синхронизируется вращение винтов с помощью шестерен (4), закрепленных на валах роторов. Чтобы обеспечить герметичность корпуса, он собирается с сальниками и уплотнителями.

Важно! Ведущий винт агрегата имеет выпуклую и широкую форму зубьев, а ведомый – тонкую и вогнутую.

В корпусе компрессора также предусмотрены полости для охлаждения (5), в которые, при необходимости, подается жидкость. Привод компрессора может быть как прямым, так и ременным.

Принцип действия роторного блока заключается в следующем.

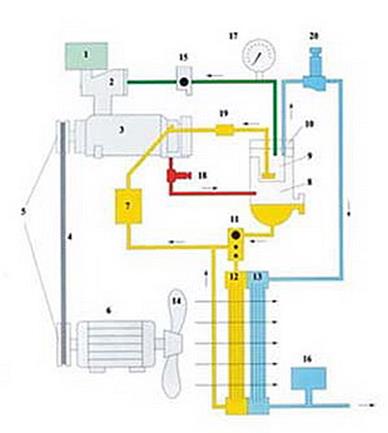

Устройство винтового компрессора заметно отличается от устройства поршневого агрегата. Ниже приведена схема винтового компрессора, включающая в себя следующие элементы.

Все перечисленные детали и узлы винтового компрессора помещаются в металлический корпус, покрытый звукопоглощающим составом. В зависимости от фирмы производителя и модели аппарата, его устройство может незначительно отличаться от вышеописанного.

Если подробно рассмотреть принцип работы винтового компрессора, то он выглядит следующим образом (см. рис. ниже).

Режимы работы

Винтовые компрессорные агрегаты, даже самые простые, имеют 5 режимов работы.

Некоторые модели винтовых компрессоров имеют режим Stop-Alarm. Данный режим включается при возникновении каких-либо неполадок в оборудовании, либо при повышении давления и температуры в агрегате до критических уровней. Режим Stop-Alarm, как правило, срабатывает автоматически. Но для его включения вручную предусмотрена кнопка, размещенная на панели управления аппаратом.

Разновидности винтовых компрессоров

Существующие виды винтовых компрессоров определяют их сферы использования. К примеру, промышленные маслозаполненные агрегаты являются универсальными и широко применяются в различных областях. Но применение безмасляных аппаратов востребовано лишь в тех областях, где требуется высокая степень очистки сжатого воздуха, например, в пищевой, химической и фармацевтической промышленности.

Безмасляные аппараты

Безмасляный компрессор при сжатии воздуха в качестве смазки и охлаждения роторного блока масло не использует, поэтому сжатый воздух, произведенный аппаратом, не содержит частиц смазочных материалов. Безмасляные агрегаты делятся на 2 подвида: винтовые сухого сжатия и водозаполненные.

Винтовые компрессоры сухого сжатия оснащаются синхронными двигателями, приводящими в движение винты, не контактирующие друг с другом. “Сухие” аппараты имеют меньшую производительность (3,5 бар на 1 ступень), чем маслозаполненные устройства. При подключении второй ступени можно увеличить данный показатель до 10 бар. Но эта мера лишь увеличит стоимость оборудования, которая и так достаточно высока по причине использования спаренных двигателей.

Водозаполненные аппараты являются самыми технологичными и сочетают в себе все достоинства как безмасляных, так и маслозаполненных устройств. Водозаполненные аппараты способны на силу сжатия до 13 бар (на 1 ступень). Также данные модели являются экологичными, поскольку вместо масла для охлаждения в них используется обычная вода. Поскольку вода имеет высокую теплоемкость и теплопроводность, то, независимо от уровня сжатия воздуха, она нагревается максимум на 12°С за счет дозированного впрыска. Из этого следует, что при уменьшении тепловой нагрузки на детали агрегата увеличивается их срок службы, а также повышается безопасность и надежность оборудования в целом.

Важно! Выходящий из водозаполненного агрегата воздух не требуется охлаждать, поскольку вода, которая циркулирует в системе, всегда будет иметь температуру окружающего воздуха.

Водозаполненные компрессоры практически не имеют отходов при работе. Также данные аппараты дешевле в производстве, поскольку в их конструкции отсутствуют масляные фильтры и емкости для отработанного масла.

Маслозаполненные аппараты

Масляный агрегат, как уже говорилось выше, имеет 2 ротора, один из которых, является ведущим. Для предотвращения физического контакта между роторами, внутрь блока впрыскивается масло. Оно должно подаваться со скоростью 1 л/мин на 1 кВт мощности аппарата. Масляные компрессоры имеют шумность в пределах 60-80 Дб.

По мощности двигателя компрессоры могут быть от 3 до 355 кВт, а по производительности – от 0,4 до 54 м 3 /мин. Высокопроизводительное оборудование, как правило, является стационарным и устанавливается в цехах. Но все же существуют и передвижные винтовые компрессоры, как бензиновые, так и дизельные.

Распространенные неисправности винтовых компрессоров и их устранение

Длительная эксплуатация любого оборудования приводит к тому, что оно требует либо сервисного обслуживания, либо серьезного ремонта. Не являются исключением и компрессоры, основным узлом которых является роторный блок.

Ремонт винтовых компрессоров своими руками вполне возможен в следующих случаях:

Аппарат плохо запускается

Причиной того, что агрегат запускается с трудом, может быть низкая температура окружающего воздуха. Запуск компрессора произойдет только после прогрева помещения, в котором он установлен.

Устройство не перезапускается

Данная поломка вызывается плохим закрытием всасывающего клапана. Проблема решается прочисткой клапана. Если данная процедура не решила проблему, то клапан всасывания следует заменить.

Отсутствие сжатого воздуха

Если в выходном отверстии аппарата отсутствует сжатый воздух, то это признак закрытия регулятора. Чтобы устранить неисправность, потребуется проверить работоспособность реле давления. Именно этот узел подает питание на клапан, являющийся электромагнитным, который, в свою очередь, связан с регулятором.

Низкая производительность

Понижение производительности оборудования также связано с закрытием регулятора. В данном случае поломка вызывается засорением последнего. Чтобы производительность аппарата пришла в норму, требуется снять всасывающий фильтр, открыть или демонтировать регулятор, и хорошо прочистить его.

Чрезмерный расход масла или его утечка

Большой расход масла может вызывать сломанный фильтр, установленный в маслоотделителе, или негерметичность уплотнений этого же фильтра. В обоих случаях проблема решается заменой данных деталей.

Важно! Вызвать утечку масла может незакрытый регулятор или чрезмерно повышенное давление в системе. В первом случае следует проверить исправность электромагнитного клапана и регулятора. Во втором — подвергнуть проверке манометр.

Открытие предохранительного клапана

Данная поломка может возникнуть, если фильтр маслоотделителя засорился. Требуется проверить, существует ли перепад давления между масляным сепаратором, то есть его резервуаром и трубопроводом, в котором находится сжатый воздух. Проблема решается заменой фильтра.

Срабатывание термостата

Отключение агрегата термостатом может вызываться несколькими причинами.

Отключение двигателя прерывателем сети

Срабатывание прерывателя цепи может вызвать низкое напряжение в сети. Следует проверить напряжение и, при его нормальных показателях, перезапустить аппарат, нажав на кнопку “Reset”.

Также прерыватель цепи может сработать при перегреве двигателя. В первую очередь, нужно проверить теплоотвод от электромотора. Если режим отвода тепла не нарушен, то произведите перезапуск оборудования. В случае, когда перезапуск не происходит, следует подождать несколько минут и снова повторить попытку.

Поломка роторного блока

Если обратить внимание на описание роторного блока, которое приводилось выше, то станет понятно, что его ремонт возможно произвести только в случае выхода из строя подшипников. В случае заклинивания роторов ремонт винтовых блоков следует доверить специалистам сервисного центра.

Повышенное давление

Если давление поднимается выше максимально допустимых показателей, то в первую очередь проверяется регулятор. Возможно, нет команды на его закрытие. Убедитесь, что электромагнитный клапан находится в закрытом состоянии. При необходимости, данные детали следует заменить.

Материал подготовлен при участии специалистов https://www.v-p-k.ru/

Винтовой компрессор: устройство, принцип работы, разновидности, преимущества, особенности эксплуатации

Винтовым называется компрессор, понижение давления в котором достигается за счет вращения двух винтов (роторов). По конструкции такие устройства принадлежат к ротационному компрессорному оборудованию. Впервые винтовая модель была запатентована в 1934 г. На сегодня агрегаты данного типа являются наиболее распространенными в своем сегменте. Этому способствует их относительно небольшая масса и компактные габариты, надежность, способность функционировать в автономном режиме, экономичность в плане потребления электроэнергии и затрат на обслуживание. Невысокий уровень вибрации позволяет монтировать такие системы без обустройства специального фундамента, как в случае с поршневыми аналогами. В ряде направлений (судовые рефрижераторы, мобильные компрессорные станции и т. п.) роторные модели практически полностью вытеснили компрессоры других разновидностей. Такие устройства могут подавать воздух, сжатый до 15 атм., и обладать производительностью 1–100 м3/мин.

Преимущества винтовых компрессоров

По сравнению с центробежными и поршневыми моделями, устройства описываемого типа имеют следующие базовые преимущества.

Устройство винтового компрессора

Стандартная модель состоит из следующих элементов.

Устройство помещено в корпус, который обычно изготавливается из стали. Он покрывается негорючим звукопоглощающим составом, устойчивым к маслу и прочим сходным веществам. Это конструкция наиболее распространенной модификации. В зависимости от модели и производителя схема и комплектация роторного компрессора может варьироваться.

Принцип действия компрессора

Через клапан 2 воздух из атмосферы, очищенный посредством фильтров 1, попадает в роторную пару 3. Здесь он смешивается с маслом. Последнее подается в резервуар сжатия для выполнения следующих задач.

Сжатая в блоке 3 воздушно-масляная смесь подается в маслоотделитель 7, где разделяется на составляющие. Отсепарированное масло очищается на фильтре 6 и возвращается в блок 3. В зависимости от температуры предварительно оно может охлаждаться в радиаторе 9, что регулируется термостатом 8. В любом случае, масло будет циркулировать по замкнутому кругу. Воздух поступает в охлаждающий радиатор 13. После достижения нужной температуры он подается на выход компрессора.

Режимы работы

Разновидности винтовых компрессоров

Маслозаполненные. Один ротор в них является ведущим, второй – ведомым. Физический контакт между данными элементами предотвращается посредством впрыскиваемого масла (на 1 кВт мощности устройства подается 1 л/мин). Шумность работы подобного оборудования находится на уровне шума от бытовой техники – 60–80 Дб (при условии использования звукопоглощающих кожухов). Мощность двигателей может варьироваться в пределах 3–355 кВт, а объемные расходы – 0,4-54 м3/мин. Такое оборудование можно устанавливать непосредственно в рабочих цехах.

Безмасляные. Делятся на два подвида.

Безмаслянные модели используются в различных областях, но самые популярные сферы применения – пищевая, фармацевтическая и химическая промышленности.

Почему выгодно перейти на винтовое компрессорное оборудование

Как отмечалось выше, роторные модели постепенно вытесняют поршневые и центробежные варианты. Многие предприятия переходят именно на такие агрегаты, считая их более надежными, совершенными и экономичными. При этом стоимость роторных устройств выше, чем поршневых аналогов. Да и на замену оборудования (если речь идет именно о модернизации системы, а не о сборке новой установки) необходимо потратить определенную сумму. Разберемся более детально, в чем именно заключается выгода для предпринимателей, проведя сравнение винтовых и поршневых моделей. Но для начала необходимо понять, из каких статей расходов формируется стоимость любого компрессора. Окончательная сумма включает в себя следующие затраты.

Расходы на приобретение агрегата

В этом плане более выгодными являются поршневые модели, цена которых на 20–40 % ниже стоимости винтовых аналогов. В то же время, это средства, затрачиваемые непосредственно на покупку оборудования. Но ведь его необходимо еще и установить. Поршневые модели имеют более значительные габариты и массу, в процессе работы они ощутимо вибрируют, поэтому нуждаются в обустройстве специального фундамента. Это существенно увеличивает стоимость монтажа. Если сравнивать общую сумму, которую необходимо потратить на покупку оборудования и его установку, то более выгодными оказываются именно роторные варианты.

Расходы на электроэнергию

КПД роторных компрессоров существенно больше. И чем выше производительность агрегата, тем более заметной будет эта разница. Имеет значение и тип устройства. Например, водозаполненные модели обеспечивают более высокую экономию энергоресурсов. Но даже маслозаполненные варианты низкой производительности, оснащенные традиционной схемой управления, на протяжении эксплуатационного периода несколько раз окупают свою стоимость за счет одной только экономии электричества. По критерию энергозатрат на генерирование одинакового объема сжатого воздуха поршневые агрегаты заметно проигрывают.

Некоторые винтовые модели позволяют еще больше увеличить экономию энергоресурсов. Речь идет о двухступенчатых агрегатах и устройствах с изменяемой частотой оборотов мотора. Подобное оборудование дает дополнительную экономию на 30 %. Важно и то, что имеется возможность регулировать производительность агрегата. Другими словами, компрессор будет генерировать столько сжатого воздуха, сколько потребляет оборудование в каждый конкретный момент. При таком режиме работы не возникнет ни переизбытка, ни дефицита. Оборудование будет функционировать с нужной производительностью, затрачивая энергоресурсы только на полезную работу.

Расходы на обслуживание и ремонт

Поршневые компрессоры нуждаются в регулярной замене колец поршней, клапанов, вкладышей и прочих элементов механизма. Роторные модели полностью избавляют пользователя от подобных проблем. В их механизме нет быстро изнашивающихся элементов. Потребность в ремонте возникает гораздо реже, а плановое обслуживание обходится гораздо дешевле. При соблюдении инструкции по эксплуатации такой агрегат способен прослужить около 20 лет, работая без ремонта в трехсменном режиме.

Удешевление обслуживания происходит еще и потому, что пропадает необходимость в постоянном присутствии рядом с оборудованием обслуживающего персонала. Роторные модели оснащены защитой, предотвращающей возникновение аварийных ситуаций. Например, оборудование отключается при перегреве или пиковых значениях электрического тока и способно работать в полностью автономном режиме.

В отличие от поршневых моделей, роторные аналоги поддерживают возможность комплектации блоками электронного управления, которые позволяют на программном уровне задать параметры функционирования агрегата на несколько недель вперед. Посредством электронного блока можно управлять и группой из нескольких механизмов, останавливая или запуская некоторые из них в зависимости от производственных потребностей в сжатом воздухе. Таким образом, комплекс функционирует с максимальной продуктивностью и без перерасхода ресурсов.

Покупка расходных материалов

Винтовые компрессоры имеют более эффективную систему маслоотделения, которая позволяет существенно снизить количество масляных фракций, смешивающихся со сжатым воздухом. Если уменьшается объем затрат основного расходного вещества, то снижается и стоимость его приобретения. Подобные агрегаты имеют более совершенную конструкцию (если сравнивать с поршневыми аналогами), которая позволяет установить современные СОЖ. Последние способны в несколько раз сократить частоту замены масляного состава.

Приобретение дополнительного оборудования

Поскольку в винтовых моделях масляные фракции отделяются эффективнее, нет необходимости покупать дополнительные комплексы очистки. А если сделать выбор в пользу более дешевого поршневого агрегата, придется приобрести еще и ресивер, который гасит возникающие в пневматической системе пульсации давления. Роторные аналоги не генерируют подобные пульсации. В большинстве случаев это позволяет избежать покупки дополнительных ресиверов.

Шумность работы винтовых агрегатов значительно ниже, чем у поршневых устройств. Посредством установки шумопогашающих кожухов можно еще сильнее снизить уровень звука и вибрацию, возникающие при функционировании компрессорного оборудования. Это позволяет монтировать его прямо в цехах, куда подается сжатый газ. Чем короче расстояние, на которое перемещается воздух, тем меньше появляется в нем конденсированной влаги и твердых фракций, которые способны серьезно навредить производственному превмооснащению.

Децентрализация компрессорного оборудования данного типа позволяет запускать только те единицы, которые понадобились в конкретный момент времени для обеспечения производства сжатым газом в необходимых объемах. Следует упомянуть и дополнительную выгоду, которая заключается в возможности задействования генерируемого компрессором тепла для нужд предприятия. Зачастую оно используется для отопления цехов.

Резюме

Роторные модели уступают поршневым аналогам равной производительности только по стоимости покупки. По всем остальным статьям (затраты на ремонт, закупку дополнительного оснащения и расходных материалов, оплату потребляемой энергии и работу обслуживающего персонала) они гораздо выгоднее и несколько раз окупают себя за эксплуатационный период. Таким образом, покупка винтового компрессорного оборудования – экономически оправданное и выгодное для предприятия решение.

Модели с частотным приводом

В середине 1990 гг. были созданы роторные компрессоры, оснащенные частотным приводом. Появление такого оборудования стало большим шагом к развитию и внедрению энергосберегающих технологий на производстве. Стоимость энергорессурсов постоянно увеличивается. Закономерно, что предприятия при модернизации своих мощностей стараются подобрать максимально экономичные варианты для замены устаревшего оснащения. И их выбор часто останавливается именно на роторных агрегатах с частотным приводом. Кроме надежности работы и способности функционировать в автономном режиме подобные агрегаты позволяют существенно оптимизировать энергозатраты.

Особенности конструкции и эксплуатации частотных приводов

Привод данного типа состоит из частотного преобразователя и асинхронного мотора. Последний преобразует электричество в механическую энергию, приводя в движение роторную пару. Частотный преобразователь служит для управления мотором. Он модифицирует переменный электроток одной частоты в переменный ток другой частоты.

В технической литературе чаще встречается термин «частотно-регулируемый электропривод». Подобное название обусловлено тем, что регулировка скорости оборотов мотора осуществляется посредством вариации частоты питающего напряжения, которое подается частотным преобразователем на двигатель. На сегодня подобные приводы широко применяются в различных сферах промышленности. Например, они задействованы в насосах, обеспечивающих дополнительную подкачку жидкости для сетей тепло- и водоснабжения.

Компрессорное оборудование с частотным приводом

Оснащение такого оборудования частотными приводами позволило получить агрегаты, обладающие рядом значимых достоинств по сравнению с простыми винтовыми моделями.

Посредством несложных расчетов получаем, что модель с частотным приводом за пятилетний период эксплуатации позволяет сэкономить до 25 % электроэнергии по сравнению с роторными моделями без частотного преобразователя. Некоторые производители обещают, что их оборудование способно сэкономить до 35 % ресурсов.

Другие способы оптимизации энергозатрат

На практике эффективность работы оборудования напрямую зависит от режима его функционирования. Нередко встречаются случаи, когда производители завышают показатели экономичности своего оборудования или в рекламных целях предоставляют неполную информацию. Пользователи компрессорных установок должны знать, что существуют и другие способы оптимизации энергозатрат, которые часто более просты и экономически выгодны. В качестве примера можно привести децентрализованный комплекс обеспечения сжатым газом. Он предусматривает установку нескольких компрессоров небольшой мощности вместо одного мощного агрегата, не всегда работающего на полную силу. Каждая единица подбирается в зависимости от объемов воздухопотребления конкретного оборудования. Поскольку не все производственные мощности могут быть задействованы в один момент времени, компрессорные агрегаты подключаются по мере необходимости.

Альтернативный вариант предусматривает монтаж нескольких винтовых моделей в единую сеть, которая оснащается одним пультом управления. Такая станция работает на 100 % своей мощности при пиковой нагрузке в сети. Как только потребность в сжатом газе снижается, ненужные мощности отключаются.

Кроме экономии энергоресурсов подобные мультикомпрессорные группы позволяют создать энергетический резерв. Если одна из единиц выйдет из строя, комплекс продолжит функционировать. Потеря мощности будет незначительной. Например, если в сеть входит 4 агрегата, то поломка одного из них снизит суммарную производительность только на 1/4.

Если же на предприятии будет установлен всего один, хоть и высокомощный агрегат, то его внезапная поломка может привести к полной остановке производственного цикла со всеми вытекающими убытками от простоя.

В настоящий момент степень изношенности компрессорного оборудования на многих предприятиях достиг критического уровня. Вопрос модернизации устройств подачи сжатого газа является очень актуальным. Надеемся, что данная статья поможет вам определиться с выбором компрессора, удовлетворяющего производственным потребностям вашего предприятия и современным требованиям к энергоэффективности, безопасности и надежности оборудования.