ваз что значит толкатель цельный

Атмо 99 Регулировка тепловых зазоров ГРМ (Цельные толкатели)

Долго копался в интернете в поисках полноценного описания процедуры регулировки зазоров на цельном толкателе или хотя бы опыт единомышленников. Или плохо искал или и в правду нет ни чего конкретного, короче говоря регулировку выполнял сам исходя из личных соображений и понятий как это должно быть о чем и постараюсь написать в моем БЖ.

Т.к. вкус халявы сладок независимо от того чего тебе досталось, а достались комплектующие «цельников» выполненных из бывших гидридов от сток 16в ТАЗа с заваренными масло каналами и удаленными потрохами. Роль фиксатора подпятника выполнял крест выполненный из какого то полимера, выдерживающий относительные температурные нагрузки и плотно фиксировавшийся внутри цельника.

Роль подпятника выполнял нашинкованный клапан от того же 16в ТАЗа.

Нужно заметить, что для подпятника лучше использовать ту часть клапана к которой крепятся сухари, в этом месте хромистая сталь подвержена дополнительной обработке для увеличения прочности, следовательно меньше деформации и зазор будет сохранен более длительный срок.

Старых клопов у меня было не так много, тем более я не раз промахивался с размерами подпятника, в качестве заготовки были подобраны элементы роликового подшипника с геометрией ф7мм h=17 мм из магазина «Сибирский подшипник», тот что на ул. широтной.

Долго искал инфу по зазорам на мой РВ в итоге принял за основу показатели от схожих валов от СТИ.

Зазор на впуске/выпуске с учетом обкатки и прихлопыванием клопов 0.22/0,32мм.

Т.е. 0.02 мм на всевозможные просадки, грубо говоря обкатку.

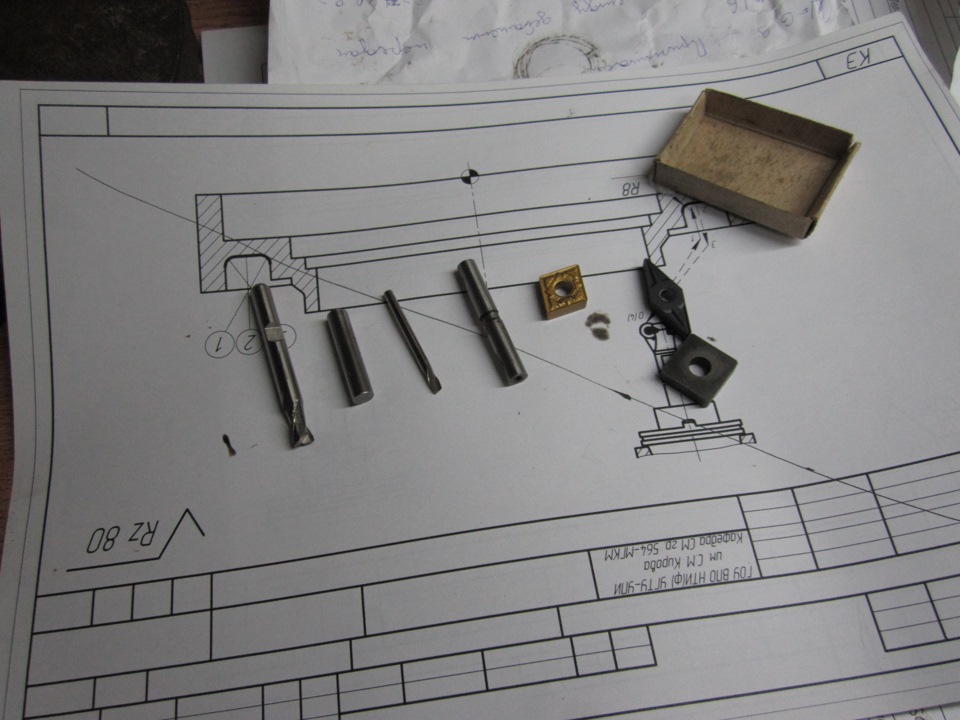

И так, что мне понадобилось из инструмента:

1. Шлифовальная машинка типа «болгарка» для шинковки клопов и грубой обработки элементов подшипника.

2. Микрометр с точностью 0.01 мм.

3. Штангенциркуль мне было достаточно точности до 0.1мм

4. щуп с точностью до 0.01 мм. (у меня их было 2).

5. Высоко оборотистый наждак.

6. И шируповерт или дрель.

Из основного все. остальное кому как сподручнее.

Для начала определил приблизительный размер подпятника.

Т.к. распределительный вал у меня не полнобазный, минус 1 мм от базы, значение на впуске получилось в районе

Далее готовил заготовку под будущий подпятник.

Обрабатываем торец с помощью шурика и наждака, чтобы получилась ровная поверхность в одной плоскости.

Отрезаем от выравненной стороны отрезок примерно

14 мм. а дальше путем стачивания подгоняем под заданное значение 13.2 мм.

Кресты (фиксаторы подпятников) у меня были

20 мм по этому их надо было тоже укоротить до чуть меньшей длинны подпятника.

5 градусов стачиваем до необходимой высоты. крест на клапане раскручивается и ровно в одной плоскости стачивается от наждак.

После того как крест готов получаем что то типо этого.

Мажем маслом вставляем на место.

Если толкатель не дает лечь валу в ГБЦ или зазор слишком маленький, значит длинный подпятник нужно укорачивать т.е. разбирать и стачивать до нужного зазора.

Далее мерим исходное значение и стачиваем пока не угадаем зазор в нужном нам диапазоне 0.22мм.

После того как получал нужный зазор, выполнял контрольный замер с привернутой постелью.

Желательно, дабы не завалить резьбу в ГБЦ от постоянного дрочива в мягкую дюраль коленными болтами, применить шпильки.

Работа не хитрая, но достаточно кропотливая, и качество ее на прямую зависит от вашей придирчивости к полученным результатам.

На первый толкатель у меня ушло примерно 2 часа с учетом поиска инструмента и наладкой работы. Последующие пилил в среднем минут за 20 на 1 шт.

Самое большое количество времени уходит на первый толкатель по направлению, потом легче.

в общей сложности на толкатели ушло 4 дня, после рабочего времени по 1,5 — 2 часа работы в день. Запорол примерно 10 заготовок. )))))

кто знает более действенные методы регулировки, с удовольствием выслушаю.

Цельные толкатели. Продолжение.

Поразмыслив, что делать с ГРМ, решил не ставить другую головку с нуждиным 10,63. У меня имелся ещё комплект толкателей (тех самых правильных), но была возможность, что более высоких регулировочных шайбочек у меня не найдётся. Распредвал неполнобазный, ГБЦ была подготовлена специально под него, с просадкой клапанов зенкованием сёдел… А разница толщин старых и новых толкателей была в пределах 1мм((

Пришлось снова всё мерить и подбирать толкатели к клапанам, ограничиваясь теми шайбочками, которые были в наличии.

Что бы минимизировать регулировку зазоров с цельниками (кто в теме-поймёт), мерил всё тщательно. Ведь снимать туда-сюда распредвал и возиться со щупами мало приятного) Стекло, стойка, индикатор ИЧ10 и концевые меры прекрасно подходят…для быстрых и точных измерений!

Результат этих занятий-попадание сразу в ожидаемые величины зазоров 7 из 8 толкателей… Один толкатель был по верхнему пределу.

Отдельно хотел бы остановиться на способе фиксации регулировочных шайбочек. Так получилось, что у меня оказались толкатели аж с тремя разными способами фиксации шайбочек!

Самый надёжный способ, как мне кажется, это фиксация цековкой самого толкателя.

Второпластовая или пластиковая втулка несколько хуже, но если её конструкция продумана-тоже вполне подойдёт (на фото коричневая). Самая лучшая деталь-это та, которой нет-она точно не сломается)))

Вполне возможно, что у меня шайбочка просто сдвинулась именно из-за недостаточно надёжной фиксации.

Если что-то удастся придумать с неподкаленными цельниками, укомплектую их фиксирующими втулками по типу коричневой на фото…

Атмо 99 Регулировка тепловых зазоров ГРМ (Цельные толкатели (не разборные))

Приветствую всех читателей!

И так после веселого сезона 2012, я забил на регулировку зазоров ибо зимой было некогда и машиной я пользовался достаточно редко, да бы только погонять на ледовом автодроме называемом «Ол-ебашиво». Но не смотря на это, успел за год накатать примерно 7000 км.

Знаю, что рекомендуемые периоды регулировки ЦТ 4000 км, по этой причине совесть по не сделанной работе зудилась у меня в заду.

И так одним прекрасным утром я решился поехать в гараж, но не для того чтобы регулировать зазоры, а заменить хваленую плоскую клапанную крышку с перенесенной заливной горловиной, которая докучала своим отсутствием маслоотбивных пластин и постоянно плюясь мотюлем в потолок (капот), следовательно обсывая все вокруг… Хваленого Morosso от USA мускулкаров крайне не хватало. Грубо говоря было решено выкинуть ее на х*й! Долой дешевые панты! Ставлю доработанную метало губкой убогую сток крышку. Ну и за одно погляжу, что там с зазорами.

Раскидав пол морды и все же добравшись до толкателей выяснилось… Что выпуск просел в среднем на 0.1-0.15 мм, а впуск 0.05-0.1 мм. (((((((

И так, что мне понадобилось.

1. Щуп с делением 0.05 мм.

2. Щуп с делением 0.02 мм.

3. Бормашинка с насадкой крупной зернистостью и мелкой для более точной доводки.

4. Микрометр 0-25 мм. с точностью 0.01 мм.

Т.к. толкатели у меня уже стояли, то мне всего лишь нужно было выяснить настоящий зазор, и сточить недостающие миллиметры.

Зазоры определил с помощью щупов с точностью 0.02 мм.

Далее с помощью микрометра замеряем высоту толкателя.

И стачиваем до нужного зазора.

Для того чтобы стачивать подпятник в одной плоскости, я воспользовался остатками токарного кастом станка по металлу, предварительно положив под прилегающие поверхности бабки куски изоленты, дабы не покоцать зеркало ЦТ.

Далее крупнозернистой насадкой выходим на нужный мне размер подпятника. У меня получилось так, что бормашинка крутилась в противоположную сторону станка и скорость стачивания была достаточно высокой нужные 10 соток снимались за 1-2 сек. контакта. по этому тонкую доводку выполнял мелкозернистой насадкой.

Перекрытие & цельные толкатели.

Многие, кто ездит на серьёзных распредвалах, прекрасно знают, что такое цельные толкатели (далее ЦТ или цельники)))

Преимущества цельников всем известны:

• некоторое снижение шумности работы ГРМ.

• облегчение пары шайба-толкатель, за счёт применения маленьких регулировочных шайбочек ф8-9мм.

• избавление от риска поймать вылетевшую регулировочную шайбу на высоких оборотах.

• значительное улучшение условий работы вершины кулачка за счёт отсутствия острой кромки регулировочной шайбы и увеличения диаметра опорной поверхности толкателя с ф31мм до 35мм

Недостатки тоже есть:

• очень существенный – высокая трудоёмкость регулировки. Чтобы настроить зазоры и заменить нужные шайбочки, приходится снимать весь распредвал(

• сложность подгонки шайбочек под нужный размер «на коленке».

Т.к. я давненько применяю ЦТ, мне иногда приходится выделять время для этой процедуры)

Процедуру описывать не буду, т.к. всё и так ясно и понятно.

Хочу рассказать, как я выставляю перекрытие клапанов после снятия-установки распредвала. Я в городе больше не встречал тюнеров, которые используют ЦТ, поэтому обменяться опытом не с кем(

Зазоры выставлены, но т.к. пару раз распредвал всё же ставил, оставил регулировку на следующий день: утро вечера мудренее)

Способ, которым я пользуюсь – чистейшая отсебятина. Общемашиностроительная теория…

Если положить на оба толкателя ролик и вооружившись набором щупов измерить зазор в нужном месте, то так можно настроить перекрытие клапанов.

Я пользуюсь различными предметами в качестве «средства измерения»: от измерительных роликов до твёрдосплавных пластин. В разное время казалось удобней работать теми или иными деталями)

Щупов 3 набора, в каждом есть номиналы, которых нет в другом наборе) В одном есть щуп 0,02мм. С помощью него можно довольно точно измерять зазор при регулировке зазоров клапанов и учитывать его значение при выборе наивыгоднейшего номинала регулировочной шайбочки.

Коленвал установлен в нужном положении, ремень ГРМ натянут ну и т.д. и т.п.))

Выглядит это действо примерно так. В качестве «индикатора» зазора беру ролик ф3мм. Он отлично закатывается под кулачок выпускного клапана. Поджимаю ролик деревянной палочкой…

Т.к. предварительно толкатели были установлены +/- на одной высоте, нужно определить, какой клапан открыт больше.

Я предпочитаю, чтобы для начала больше был открыт выпускной клапан – так удобней. Для этого проверяем наличие зазора у правого торца ролика.

Если зазора нет, можно переходить к основной работе – точно выставить перекрытие) Если зазор есть, нужно крутнуть вал и убрать его.

На фото всё показано, кроме палочки – рук-то всего две, а тут и фотик и щупы)))

Проверять зазор нужно именно в том месте, которое показано на фотке, против геометрии не попрёшь))

Точность метода до 0,02мм или насколько хватит терпения и твёрдости рук… Обычно останавливаюсь на 0,05мм)

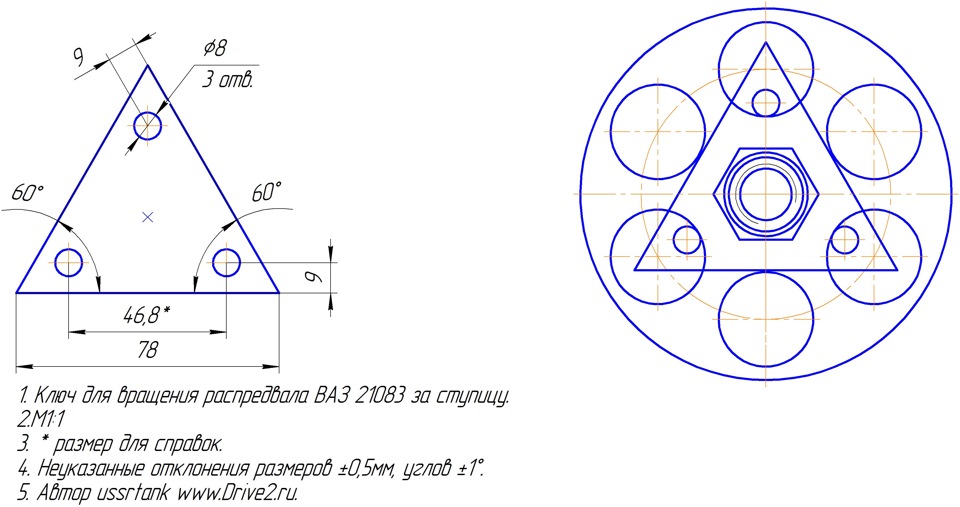

Распредвал вращаю не за болт, а вот такой «гравицапой») Эта штука была сделана несколько лет назад для выставления Нуждина 10,63, «на один раз», да так и прижилась. Торцевой головкой и воротком получается вращать распредвал очень плавно, без всяких рывков.

Примерно так я выставляю перекрытие распредвала на цельных толкателях. Если кто-то делает по-другому – кидайте ссылки или отписывайтесь в коммента!

В общем-то метод не слишком удобный, хочется сделать приспособление с индикаторами часового типа, чтобы выставлять перекрытие «в одно касание»))

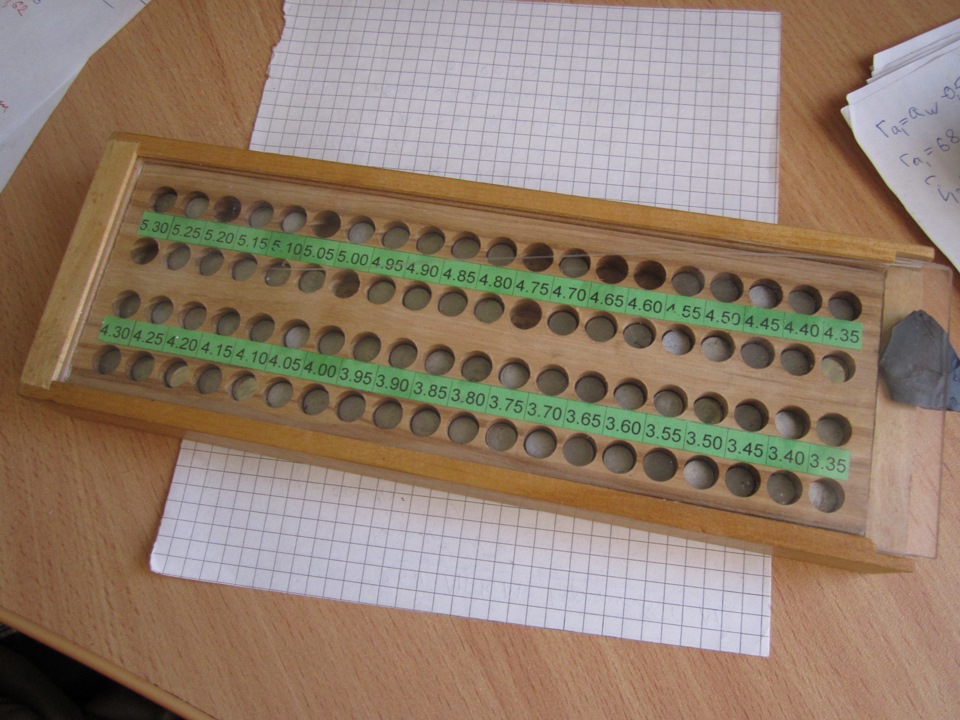

В процессе регулировки мне здорово помогает набор шайбочек, купленный несколько лет назад. Посему, ГБЦ была специально сделана под нынешний распредвал с учётом диапазона регулирования шайбочек из набора) Здесь таится проблема^ распредвал с меньшей базой требует более высоких шайбочек, а набор с шайбочками следующего диапазона (5-7мм) я не купил(

Можно, конечно делать шайбочки для регулировки зазора из стеблей клапана. К сожалению, как раз с ними зазоры быстро «уплывают» и приходится заниматься регулировкой снова.

Стебель клапана упрочняется поверхностной закалкой или различными видами химико-термической обработки и делая рез по торцу, этот упрочнённый слой снимается.

После некоторого времени работы, мягкая сердцевина снимается и зазор меняется. Если на клапане есть фаска, то шайбочки приобретают внешний вид, как на фото: сердцевина смята, упрочнённый слой нет

Шайбочки могут деформироваться и со стороны цельников. Упрочнённый слой также сминается. В этом случае металл шайбочки будет выдавливать с образованием буртика, как на старом зубиле или кувалде)

Конечно, многое зависит от того, как и чем подгоняется шайбочка. Думаю, надёжного способа делать «на коленке» шайбочки с ровными и взаимно-параллельными торцами нет(( Приспособление какое-нибудь простое делать надо…

С термообработкой вопрос можно решить, используя ролики от подшипников, например от роликовых подшипников 32605 ГОСТ 8328-75 или 2305 ГОСТ 8328-75. В них ролики ф9мм и длиной 9-14мм…

Ролики калятся на всё сечение — сердцевина и поверхность имеют одинаковую твёрдость. В процессе обработки нужно стараться избегать прижёгов и локально не перегревать ролик выше 650*С.

Мне кажется, это самый верный вариант. В цельниках с цековкой в днище диаметр под шайбочку как раз 9,2мм.

Пишите, кидайте ссылки, кто как делает шайбочки для регулировки цельников. Также мне интересно, кто как выставляет перекрытие на 8V распредвале с цельными толкателями.

Лада 2109 1996, двигатель бензиновый 1.5 л., 70 л. с., передний привод, механическая коробка передач — плановое ТО

Машины в продаже

Лада 2109, 2001

Лада 2109, 2003

Лада 2109, 2001

Лада 2109, 2001

Комментарии 53

Или я чего то не понимаю — но таким образом можно выставить только вал с равными подъемами впускного и выпускного вала, так?

Малость не понимаете)

В этом и суть выставления перекрытия: вращением РВ добиться того, чтобы оба клапана были открыты на одинаковую высоту. Угловое положение кулачков меняется…

Совершенно неважно равнофазный/равноподъёмный РВ или нет…

Я себе вал стоковый крутил чуть назад от нужного положения, что бы впускной клапан открывался чуть позже и топливовоздушная смесь залетала чуть под большим разряжением (вакуумом) в цилиндре.

Нуждиновский 10,63 ставил чётко в перекрытие клапанов и с ним у двигателя тяга была от 600 до 9000 об/мин без подхвата — с ровной полкой крутящего момента.

До 9000-то выкрутить можно. Но вот прихода после 6500 я не заметил.

Один и тот же участок дороги раньше пролетал и оттормаживался со 120-140 км/ч. На валике по звуку, я ждал, когда мотор наберёт 3000 об/мин. А глянув на приборку увидел стрелку тахометра на 8000 об/мин и скорость в районе 170-и км/ч. на много раньше набрал. Тормозить пришлось очень быстро перед входом в поворот. )))

Это просто докрут…Но каждому — своё)

Красиво всё конечно, но это всё один перец плюс-минус. Самый лучший и правильный метод это снимать логи откатывать, крутить звезду, опять снимать логи. Искать на каких градусах самое лучшее наполняемость.

Ну это точно не про эту машину))

Спасибо! Буду изучать!

Недостаток метода выставления перекрытий- не учитывается разница базовых диаметров впускных и выпускных кулачков р/в (а у некоторых валов они разные) и не учитывается разный зазор впуск-выпуск.

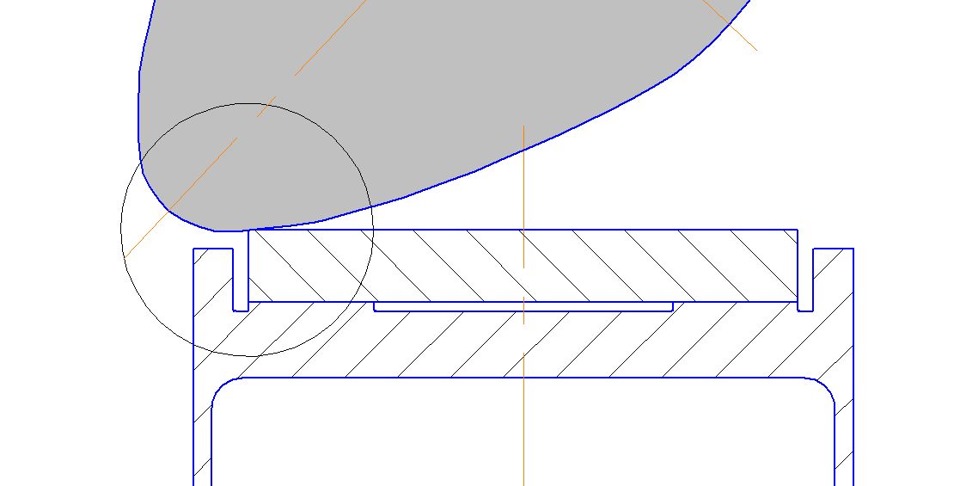

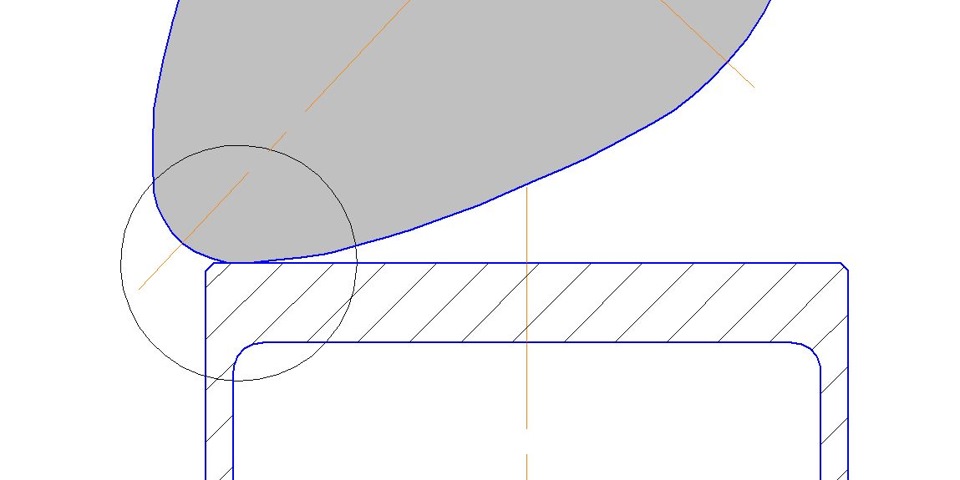

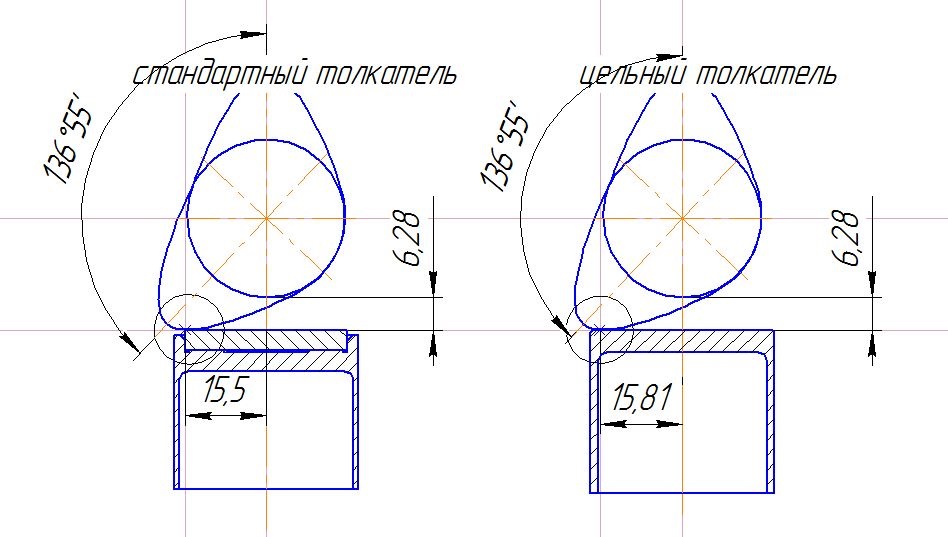

Помнишь спор о влиянии опорной поверхности толкателя на график пропускной способности вала? Твой рисунок подтверждает мою версию. Смещается точка контакта верхней части эксцентрика кулачка (и чем агрессивнее профиль, тем ярче это выражено).

Так ведь клапан до выборки теплового зазора неподвижен. В любом случае, мы, при выставлении перекрытий учитываем фактическое положение кулачков.

Смысл учитывать зазоры и базу? У меня как раз базы кулачков разные. Мне не ясно зачем)

Спор помню)

Есть один вопрос. Совпадают ли ось толкателя с осью базы распредвала ГРМ Ваз 2108 или есть эксцентриситет? Вопрос важный, ответа нет(((

Верно, точка контакта кулачок-толкатель смещается, примерно на 0,3мм (смещение для профиля, который на рисунке) — это при отсутствии эксцентриситета. СТ: от оси толкателя до точки касания профиль кулачка-толкатель 15,5мм, ЦТ 15,81мм.

Подъём кулачка, угол поворота, тепловые зазоры одинаковые.

Рисунок как раз и показывает, насколько в более благоприятных условиях работает кулачок на цельниках.

Отправной точкой в положении равного подъема клапанов должно служить положение толкателей, когда они свободны, т.е. кулаки вверх смотрят…

Кирилл, я добавил картинку. Геометрия деталей — реальная…

Не вижу принципиальной разницы настройки рв на цельниках или на шайбах. Плюсы и минусы этих толкателей сейчас не обсуждаем. Судя по описанию и фото, все понятно, но есть вопрос…что мешает сделать планку под штангель с креплением на шпильки клапанной крышки и им промерив нули подьема клапана настроить? При наличие двух цифровых штангелей имеем почти ту же точность что и у часового индикатора. Просто как вариант для регулировки с одного маха.

Набор регулировочных шайб порадовал.Сильный помощник в регулировке!)

Нет разницы никакой.

Только если как я делаю, на сток толкателе опорная поверхность для ролика меньше + база вала большая и места совсем впритирку(

Мешает подход к измерениям — нет надёжной фиксации штангенциркуля.

ШЦ-1-125, с глубиномером который, устанешь на нониус смотреть, где там совпадение)

Два цифровых штангеля — нифига ни как 2 индикатора, точность ниже будет!

Хороший цифровой штангель стоит хороших денег, то что в магазинах продаётся за 500-700 рублей — шлак.

Проще сделать приспособу с индикаторами часового типа по мотивам www.drive2.ru/l/5598610/ Но для выставления перекрытия как обычно, на 4-м цилиндре. Выставил нули и не прикасаешься к индикаторам — вот это уже по фень-шую)

Тюнинг ГБЦ

Схемы привода клапанов, цельные толкатели, их конструкция и применение

Существует множество вариантов привода клапана посредством кулачкового распределительного вала. Каждый из них имеет как преимущества, так и недостатки и соответствует уровню развития технологии производства своего времени. Конструкторы, решая задачу проектирования механизма газораспределения, выбирают компромиссные решения, наиболее полно отвечающим требованиям, предъявляемым к двигателям данного типа.

Так, на заре двигателестроения, распредвалы располагались как можно ближе к коленчатому валу, что было обусловлено технологическими трудностями – привод РВ в то время мог осуществляться только шестернями, число которых стремились свести к минимуму. Головка блока могла быть только достаточно простой формы (без мест под коромысла, втулок под клапаны, без седел), поэтому клапаны были перевернутыми, то есть стержень смотрел вниз, и сами клапаны находились в стороне от цилиндра, использовались штанги (нижнеклапанная схема). В таком варианте камера сгорания (КС) получалась вытянутой, фронт пламени долго распространялся от свечи до периферии – получались низкие детонационные свойства КС, мощностные характеристики, высокий расход топлива.

По мере развития технологий изготовления деталей двигателя и всего производства в целом, усложнялась конструкция мотора. Так строение головки блока цилиндра стало отвечать требованиям эффективного процесса смесеобразования, КС приняла ту форму, которая оптимальна для данного вида топлива и типа двигателя, остро встали проблемы снижения веса. Вместе с тем, появлялись новые и новые схемы привода клапанов.

Так, долгое время большинство соотечественников было знакомо с «классическим» механизмом газораспределения. Данный тип имеет ряд преимуществ, среди которых простота регулировки теплового зазора и ряд других. Использование цилиндрической контактной поверхности на рычаге позволяет реализовать достоинство системы SmartCAMS ® в создании кулачков с заданной степенью вогнутости профиля. Это очень важно, так как пока весь потенциал этой схемы не реализован.

В настоящее время широкое распространение имеет тип привода клапана с плоской регулировочной шайбой. Данная конструкция достаточно технологична. Однако регулировка теплового зазора может быть осуществлена только подбором регулировочной шайбы нужной толщины. Это увеличивает номенклатуру используемых для ремонта деталей, увеличивает затраты, снижает ремонтопригодность. Кроме того, жесткой фиксации шайбы не предусмотрено, что может приводить в ряде случаев к ее выпадению из посадочного гнезда. Это не приемлемо для двигателей спортивной и гоночной спецификации. «Выплевывание» шайбы объясняется очень просто – в толкателе имеется U-образная технологическая выемка у внешней стороны посадочного гнезда. Как только линия контакта между кулачком и шайбой (положение вектора силы со стороны кулачка) выходит за опорную поверхность толкателя, шайба, не имея под собой опоры, начинает наклоняться.

Таким образом, каким бы не был диаметр регулировочной шайбы, определяющим является размер опорной поверхности толкателя (положение вектора силы со стороны толкателя) Через некоторое время работы, когда гнездо будет достаточно сильно деформировано – шайба вылетит. Следует заметить, что ни подъем, ни ширина фазы кулачка не являются определяющими факторами нормальной работоспособности регулировочной шайбы. Мы в описании к каждому валу четко указываем тип применяемого толкателя, таким образом, вал с самым большим подъемом и шириной фазы может надежно работать со стандартным толкателем.

В последнее время все большее и большее распространение получают двигатели с гидравлическими толкателями в приводе клапанов. Кроме отсутствия необходимости регулировки теплового зазора этот тип толкателей позволяет использовать распредвалы с большим наполнением. Это обуславливается практически полным использованием поверхности толкателя для перемещения линии контакта между кулачком и толкателем. Однако нормальная работоспособность гидрокомпенсатора может быть гарантирована только до определенных оборотов – около 7500-8000 об/мин.