Корпус фрезы что это

Корпус фрезы и способ его изготовления

Использование: процесс изготовления фрезы для обработки резанием предпочтительно металлов. Достигаемый технический результат: увеличение количества гнезд под пластины в корпусе фрезы для каждого данного диаметра по сравнению с известными корпусами фрез, обеспечение процесса получения гнезда простым и эффективным путем с использованием минимума инструментов. Сущность изобретения: корпус фрезы имеет крепежную часть для закрепления на вращающемся приводном устройстве и часть, предназначенную для размещения режущих пластин, которая по периферии оснащена несколькими съемно закрепленными режущими пластинами, каждая режущая пластина закреплена в гнезде, которое, по крайней мере частично расположено на периферийном участке части фрезы, предназначенной для размещения режущих пластин. Каждое гнездо под пластину имеет нижнюю опорную поверхность и боковую опору, имеющую по крайней мере одну боковую опорную поверхность, стружечный карман, расположенный впереди каждого гнезда под пластину в направлении вращения. Преимущество изобретения состоит в том, что боковая опора гнезда под пластину по крайней мере частично выполнена посредством шаровой концевой фрезы. 2 с. и 3 з.п. ф-лы, 5 ил.

Изобретение относится к корпусу фрезы в соответствии с п.1 формулы и процессу изготовления этого корпуса в соответствии с п.5 формулы.

Типичная фреза включает корпус, который может быть закреплен на конце вращающегося вала в требуемом положении относительно его оси вращения, и режущую кромку, расположенную на корпусе на радиальном расстоянии от оси вращения на той стороне корпуса, которая отдалена от вала. Посредством этого режущая кромка описывает окружность вокруг центральной оси вала, когда корпус вращается вместе с валом. Все части корпуса расположены радиально и аксиально позади режущей кромки, что позволяет ей свободно входить в контакт и обрабатывать поверхность заготовки, которая закреплена в станке, в котором вращается упомянутый вал. Поскольку отдельная режущая кромка относительно коротка, вследствие чего она обладает относительно узкой возможностью обработки, фреза используется с поперечной подачей или движение подачи сообщается столу станка. Направление движения подачи параллельно обработанной поверхности заготовки или расположено под углом к этой поверхности. Режущие кромки как таковые обычно расположены на съемно закрепляемых режущих пластинах, которые обычно являются индексируемыми, с одной или несколькими режущими кромками, или круглыми.

При торцевом фрезеровании различают однозубые фрезы, фрезы с крупным шагом между зубьями и мелким шагом, которые имеют различные области использования. Режущий элемент однозубой фрезы, который установлен на встроенном элементе, имеет тонкую регулировку, т.е. главная режущая пластина, имеющая выпуклую форму, может регулироваться по отношению к рабочей плоскости. Эта регулировка дает возможность компенсировать отклонение шпинделя.

Фрезы с крупным шагом имеют кассеты с круглыми или квадратными индексируемыми режущими пластинами. Они обычно используются для так называемого чернового фрезерования, при котором качество получаемой поверхности зависит от подачи на зуб для используемой индексируемой режущей пластины и осевого биения фрезы. Обычно получают значения Ra между 3,2 и 12,5 мкм.

Фрезы с мелким шагом в основном используются в производстве двигателей. Они предназначены для фрезерования блоков цилиндров и похожих деталей.

При фрезеровании фасонных поверхностей, врезном фрезеровании пазов, фрезеровании непрерывных уклонов с винтовой интерполяцией и фрезеровании карманов методом качающейся подачи удобно использовать режущие пластины с круговыми кромками. Так же как другие, каждая из круглых пластин может быть закреплена посредством крепежного винта, который проходит через центральное отверстие в режущей пластине и затягивается в резьбовом отверстии в корпусе фрезы. Такая фреза описана в DE-U-9305518.8. Для того чтобы сделать возможной высокую подачу стола и посредством этого достичь высокой производительности, необходимо иметь жесткий станок и двигатель с большой мощностью. Если эти два базовых условия выполнены, тогда мелкий шаг зубьев дает более высокую подачу стола, чем крупный шаг, если подача на зуб является величиной одного порядка для обоих случаев. Более того, для специалистов хорошо известно, что при данной подаче стола фреза с мелким шагом зубьев дает поверхность с меньшей шероховатостью, чем фреза с крупным шагом зубьев.

Таким образом, основная задача данного изобретения состоит в том, чтобы увеличить количество гнезд под пластины в корпусе фрезы для каждого данного диаметра по сравнению с известными корпусами фрез.

Эти и другие задачи решены в данном изобретении путем изготовления корпуса фрезы в соответствии с отличительными частями независимых пунктов формулы.

С целью иллюстрации, но не ограничения ниже будет описан предпочтительный вариант изобретения в соответствии с прилагаемыми чертежами, которые здесь коротко представлены: на фиг. 1 в перспективе показана фреза в соответствии с изобретением с круглыми режущими пластинами рабочей частью вверх; на фиг. 2 показано в увеличенном масштабе гнездо под круглую режущую пластину фрезы в соответствии с фиг.1; на фиг.3 в перспективе показан слегка измененный вариант гнезда; на фиг.4 показан вид сверху на гнездо; на фиг. 5 представлено изготовление гнезда по обычной технологии и по технологии в соответствии с изобретением.

В соответствии с изобретением все эти неудобства преодолены удивительно простым и эффективным образом путем обработки боковых опор пластины в форме одной или нескольких боковых опорных поверхностей 9 шаровой концевой фрезой 8 в соответствии с фиг.5. Свободный вылет L3 этой концевой фрезы ограничен величиной около 27 мм независимо от обрабатываемого диаметра, посредством чего вибрации сводятся к минимуму или полностью уничтожаются и избегают необходимости смены инструмента. Поскольку обработка производится больше в радиальном направлении, доступность скрытых частей улучшается, в связи с тем, что они расположены тангенциально позади предыдущего несущего пластину участка или опорного утолщения 12 корпуса в направлении вращения. На фиг.4 линия 13 показывает, какое большое количество материала предыдущего опорного утолщения должно бы быть удалено при обработке по обычной технологии. Таким путем в соответствии с DE-U-9305518.8, достигается только производство гнезд с двумя взаимноперпендикулярными боковыми опорными поверхностями (или с тупым углом между ними) в «тени» предыдущего выступающего участка 12 с помощью использования концевой фрезы с прямым передним концом. По этой причине боковые поверхности круглых режущих пластин в этом документе имеют плоские опорные лыски, которые однако требуют трудоемкого и дорогого шлифования каждой круглой пластины.

Как упоминалось, в соответствии с изобретением используется шаровая концевая фреза 8 с диаметром предпочтительно между 2 и 12 мм. Посредством этого ряд канавок 14, 15, 16 обрабатывается на боковой опорной стороне 9. Канавки имеют поперечное сечение в виде сегмента круга. Такая канавка получается в результате каждого перехода концевой фрезы. Наименьшее число канавок равно двум. Выступы 17 возникают между канавками и вдоль верхней граничной линии опорной поверхности 9 соответственно. По крайней мере один, но предпочтительно два из этих выступов 17 служат в качестве опор для режущей пластины. Предпочтительно резьбовое отверстие 18 расположено с некоторым смещением внутрь гнезда, посредством чего достигается определенное предварительное нагружение режущей пластины в направлении упомянутых опорных выступов. Предпочтительно опорными являются два верхних, если смотреть от нижней опорной поверхности 10, выступа 17. Для того чтобы получить две разнесенныe, статически хорошо определенныe опорныe площадки, верхняя канавка может быть разделена на две крайние части 14A и 14B в соответствии с фиг.3. Относительно более глубокая часть 14′ расположена между этими двумя крайними частями и образует свободную поверхность. Углубленная часть 14′ предпочтительно выполняется той же шаровой концевой фрезой, что части 14A и 14В путем несколько более глубокого фрезерования в осевом направлении. Самая нижняя канавка предпочтительно выходит на нижнюю граничную линию 19 нижней опорной поверхности 10. С одной стороны, это дает возможность ее образования при обработке нижней опорной поверхности 10, которая, например, образована фрезерованием, и с другой стороны, позволяет избежать зажима небольших частиц или включений снизу сзади режущей пластины. Более того, канавка 16 служит как элемент, усиливающий сопротивление трещинообразованию, поскольку радиус имеет значительно меньшую концентрацию напряжений, чем острый угол. При этом, чтобы сделать возможной стабильную опору на поверхность 10, последняя предпочтительно имеет хвостовую часть 20 в гнезде под пластину. Чтобы сформировать эту часть 20, шаровая концевая фреза смещается несколько глубже в средней части опорной поверхности 9. В результате этого образуется выемка 21, которая не имеет какой-либо практической функции как таковой. Далее следует заметить, что канавки 15 и 16 и выступ 17, расположенный между этими канавками, образуют свободные поверхности, не имеющие контакта с режущей пластиной.

С целью сделать возможным доступ к крепежному винту 22 посредством ключа для закрепления или раскрепления режущей пластины 23, выборка 24 выполняется на задней кромке каждого опорного утолщения 12. При большем числе гнезд с иначе установленными размерами эта выборка 24 выполняется соответственно глубже.

2. Корпус фрезы по п.1, отличающийся тем, что упомянутая боковая опорная поверхность выполнена круглой, чтобы служить опорой для круглых режущих пластин.

3. Корпус фрезы по п.1 или 2, отличающийся тем, что упомянутая боковая опорная поверхность имеет три выфрезерованные канавки с поперечным сечением в виде сегмента круга и выступы, образованные между канавками и вдоль верхней граничной линии боковой опорной поверхности, при этом один или два из этих выступов служат в качестве опор для режущей пластины.

4. Корпус фрезы по любому из предыдущих пунктов, отличающийся тем, что верхняя канавка сформирована с углубленной средней частью, чтобы образовать две статически хорошо определенные крайние опорные части для режущей пластины.

5. Процесс изготовления фрезы для обработки резанием предпочтительно металлов, имеющей крепежную часть для закрепления фрезы на вращающемся приводном устройстве и часть, предназначенную для размещения режущих пластин, которая по периферии оснащена несколькими съемно закрепленными режущими пластинами, при этом каждая режущая пластина закреплена в гнезде, которое по крайней мере частично располагают в периферийном участке части корпуса, предназначенной для размещения режущих пластин, каждое гнездо под пластину имеет нижнюю опорную поверхность и боковую опору, имеющую по крайней мере одну боковую опорную поверхность и стружечный карман, расположенный перед каждым гнездом под пластину в направлении вращения, отличающийся тем, что боковую опору гнезда под пластину по крайней мере частично выполняют шаровой концевой фрезой, при этом боковую опору последующего гнезда под пластину располагают радиально внутри проекции предыдущего участка части корпуса, предназначенной для размещения режущих пластин, направление которой перпендикулярно нижней опорной поверхности последующего гнезда под пластину.

Прежний патентообладатель:САНДВИК АБ (SE)

(73) Патентообладатель:Сандвик Интеллекчуал Проперти ХБ (SE)

Договор № РД0008307 зарегистрирован 20.04.2006

Назначение фрез

Фрезерованием называется процесс механической обработки различных поверхностей, с целью получения изделия необходимого размера, типа и класса шероховатости. Данный процесс возможен с помощью специальных высокопрочных многолезвийных режущих устройств – фрезеров или фрезеровальных машин.

Фреза представляет собой динамическое тело, на поверхности которого находятся острые зубья. Внешний вид фрезы зависит от формы обрабатываемой поверхности. Металлические зубья могут быть расположены как на цилиндрической части, так и на боковине. Рабочую поверхность фрез изготавливают из следующих материалов: углеродистых сталей, быстрорежущих сталей, твердых и минералокерамических сплавов.

При выборе типа фрезы следует учитывать материал, из которого изготовлены его резцы. Прочность композита должна быть прямо пропорциональна площади обрабатываемого материала. Чтобы избежать приобретения низкокачественных фрез, необходимо выбирать проверенные марки с подлинным сертификатом качества.

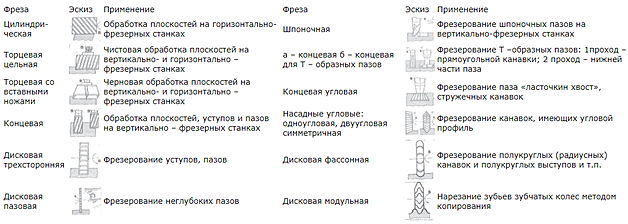

Краткие сведения (виды фрез и их применение):

Отрасли применения: производство оборудования для нефтегазовой отрасли, производство трубопроводной арматуры, аэрокосмическая промышленность, производство инструментов и форм (POS-материалов, наружной рекламы, плоских и объёмных букв, табличек, логотипов, указателей, мебели и предметов интерьера, рельефных изображений, барельефов, скульптур, 3D объектов и т.д.), автомобильная промышленность, общее машиностроение, строительство, энергетика, производство железнодорожного транспорта, судостроение, медицинская промышленность и т.д.

Цилиндрические фрезы

Область применения – для обработки открытых поверхностей на горизонтально-фрезерных машинах. Бывают с прямыми и винтовыми лезвиями. В основном изготовляются из углеродистой, быстрорежущей и легированной стали.

Цилиндрические фрезы в основном употребляются для обработки сложной многослойчатой поверхности, а также при работе с нержавеющей жаропрочной сталью, конструкционной сталью, серого чугуна, легкообрабатываемых материалов (медь, алюминий), органического стекла, слоистых пластмасс и стеклопластиков. Наиболее часто применяются с винтовыми зубьями, т.к. они более функциональны, и обработка выполняется более качественно. При разработке фрез с винтовыми зубьями мастеру необходимо учитывать нагрузку на конструкцию – это обеспечивает более точную и качественную работу инструмента.

Широко применяются в строительстве для изготовления погонажных изделий. Профили ножей используются различной формы, в зависимости от конечного результата.

Виды погонажных изделий:

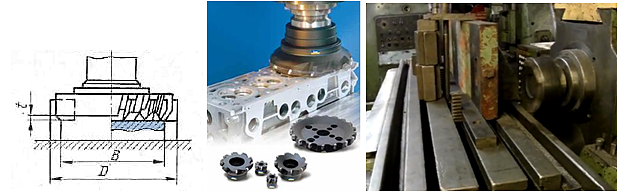

Торцевые фрезы

При помощи торцевых фрез обрабатывают плоские поверхности на вертикальных и горизонтальных фрезерных станках. Подходят для обработки стали и прерывистых плоскостей. Корпус изготавливается из углеродистой, быстрорежущей и легированной стали.

Режущие элементы находятся на цилиндрической и боковой поверхностях фрезы, что позволяет работать с двумя перпендикулярными плоскостями одновременно.

Лезвие фрезы имеет три элемента: главное, переходное и вспомогательное.

В контактной поверхности работает большое число зубьев, что позволяет сдерживать излишние вибрации – соответственно, повышается качество обработки детали. Основное назначение – это 3D обработка различных поверхностей типа штампов и пресс-форм.

Данный вид фрез массово применяется в автомобилестроении для изготовления картера коробки передач. Картеры для высокоэффективных КПП изготавливаются, как правило, из доэвтектических алюминиевых или магниевых сплавов. Основными требованиями при изготовлении этих деталей являются строгое соблюдение заданных размеров и минимальное машинное время. Для высокоточной и экономически эффективной обработки этих сложных деталей применяют торцевые фрезы с большим количеством зубьев. За счет регулировки резцовых вставок с точностью до микрон и оптимальной геометрии режущих кромок достигается высокое качество обработки и исключительная стойкость.

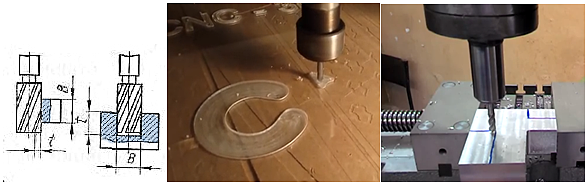

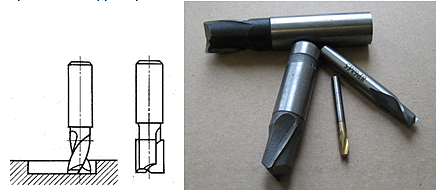

Концевые фрезы

Концевыми фрезами высекают канавки, сквозные пазы, окна, карманы, шпоночные канавки и многое другое. Материал изготовления преимущественно быстрорежущая и легированная сталь. Остроконечные лезвия в таких фрезах располагаются на цилиндрической поверхности – ими осуществляется основная фрезеровка. На боковине в основном зачищается дно канавки. Лезвия в данных фрезах бывают винтовыми или наклонными.

При изготовлении электроэнергетического оборудования, а также в процессе сооружения и эксплуатации электростанций, применяется большое количество изделий со стандартными и специальными резьбами. Для производства турбин большой мощности, помимо прочего инструмента, масштабно используются концевые фрезы с пластинами типа U. Это позволяет обеспечить безопасность и надежность работы готового изделия, при этом увеличивая КПД на более чем 50%, при уменьшении времени на обработку готового продукта.

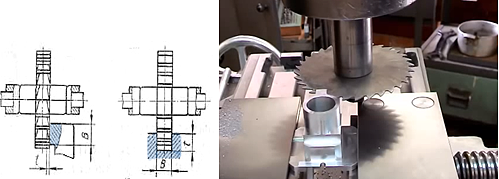

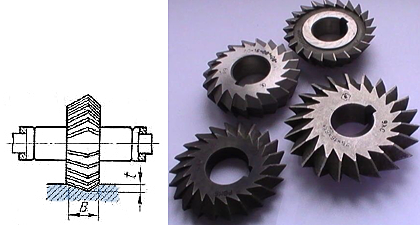

Дисковые фрезы

Дисковые фрезы применяются для обработки пазов, канавок и разрезки металлических и других элементов. Основное их назначение – это распил деревянных заготовок. В основном изготовляются из быстрорежущей и легированной стали. Этот вид фрез имеет высокую эффективность, несмотря на то, что у них часто иссечены зубья.

Основное применение дисковых фрез – фасонное фрезерование, отрезка деталей, прорезка шпоночных пазов и т.д. Преимущества конструкции очень ярко выражаются при обработке крупногабаритных изделий и пакетной обработке. Поэтому для изготовления зубчатых колес в машиностроении стали применять специальные твердосплавные дисковые призматические фрезы с углами 60 и 90 градусов, радиус на вершине зуба 0,03 мм, охватываемые диаметры фрез – от 15 до 80 мм. Данные фрезы дают возможность обрабатывать зубчатые колеса внешнего зацепления, зубчатые рейки, наружные шлицы, звездочки цепных передач и другие детали с зубчатыми элементами. Применяя дисковые фрезы можно добиться высочайшей производительности, позволяя сократить продолжительность цикла обработки не менее чем на 50% по сравнению с любыми другими методами нарезания зубчатых колес.

Угловые фрезы

Угловые фрезы используют для обработки канавок с угловым профилем. Основное назначение – это инструментальная промышленность, где фрезы применяют для прорезки стружечных углублений, разверток, зенкеров и прочее. Изготавливаются угловые фрезы цельными конструкциями из быстрорежущей стали.

Исходя из конструкции угловых фрез, их массово применяют для фрезерования стружечных пазов самых различных металлорежущих инструментов, в том числе и самих фрез (пазы типа «ласточкин хвост») и конструкций двух сопряженных плоскостей. Использование данного вида фрез позволяет увеличить скорость фрезерования и сэкономить время на обработку изделия.

Шпоночные фрезы

Главная и отличительная особенность – это фрезерование, как в одну, так и в другую сторону. Материал изготовления – легированная сталь. Применяются на вертикально фрезерных станках или на станках с маятниковой подачей.

Используются в основном для выполнения проемов в металлических изделиях. В работе участвуют только боковые кромки.

Соединения шпоночного типа можно встретить в самых разных приспособлениях. Чаще всего они применяются в машиностроительной отрасли. Шпонки для таких устройств бывают клиновыми, сегментными и призматическими. Основным инструментом для обработки шпоночных пазов на фрезере являются шпоночные фрезы, выпускаемые по Госстандарту 9140. Они располагают двумя резцами с режущими торцовыми основаниями, имеют хвостовик конической либо цилиндрической формы. Для обработки шпоночного паза они идеальны, так как боковые кромки данных фрез направлены непосредственно в корпус инструмента, а не в наружную часть. Шпоночные фрезы работают и с продольной, и с осевой подачей. Они гарантируют необходимый квалитет шероховатости уступов и пазов после обработки.

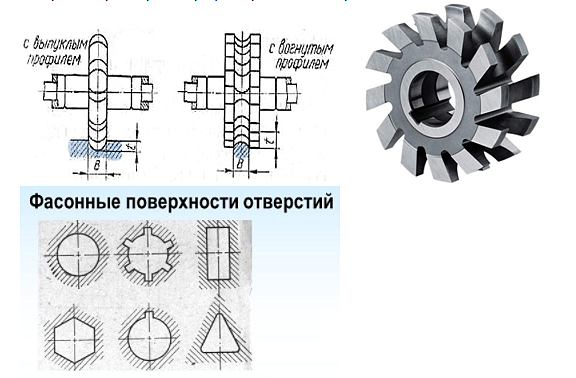

Фасонные фрезы

Фасонные фрезы применяются для обработки плоскостей и канавок усложненного фасонного профиля. Изготавливают из быстрорежущей и легированной стали. В отличие от стандартных, фасонные фрезы являются специальными, и проектируются с учетом габаритных размеров и профиля рабочей поверхности.

Фасонные фрезы широко применяются в металлообработке, т.к. обеспечивают высокую рабочую эффективность и позволяют низкоквалифицированному персоналу предприятий обрабатывать поверхности сложного профиля. С помощью фасонных фрез делается фасонное фрезерование профильных плоскостей — червяков, шестерен, оконных рам, багетов.

Так как фасонные фрезы являются специальными и предварительно проектируются под требования заказчика, они массово используются при производстве оборудования для нефтегазовой отрасли. Тем самым они идеально подходят для решения специфичных технологических задач. Например, для серийного выпуска муфт необходим большой ресурс работы инструмента. Данный вид фрез выполняет эту задачу на 100%, при этом сокращая время на обработку изделия.

Фрезы в мировых масштабах являются самым популярным приспособлением, которые используют для обработки различных поверхностей материалов. В составной части могут одновременно использоваться несколько вариантов лезвий, зубьев и режущих кромок. Отличительной чертой этого инструмента считается широкое разнообразие размеров, профилей, типов, форм и сфер применения для практически любой технологической задачи. Тем самым на сегодняшний день, фрезы являются незаменимыми, и широко используются в различных отраслях промышленности. Но наиболее важно знать для правильной эксплуатации – это как точно подобрать нужный вид инструмента и правильно его использовать, чтобы получить заготовку нужной формы и размера, и не повредить при этом фрезы.

Виды фрез по металлу: какие бывают типы и их назначение

Во время фрезерной металлообработки важно, какой вид фрезы по металлу выбрал мастер. В статье мы расскажем о многочисленных разновидностях и особенностях их применения – это понадобится как новичку, так и для повторения профессионалу.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Классификация фрез: по каким параметрам

Во время классифицирования ориентируются на следующие основные признаки:

Кроме того, важен типоразмер и максимальное напряжение.

Типы фрез по металлу

Обычно при разносторонней деятельности и многочисленных задачах фрезеровщик имеет полный набор, причем сам он отлично знает, как они работают. Но новичкам нужно сделать небольшой обзор.

Дисковые

Они представляют собой диск с зубьями. При этом срезающие кромки бывают или с одной стороны, или с обеих – в зависимости от назначения. В ходе этапов металлообработки (от черновой до финишной) может изменяться размер зазубрин. Твердосплавный инструмент применяется при сложных условиях резки, когда очень сложно выводить стружку из зоны работы. Когда применяют эту разновидность фрез:

Соответственно, среди дисковых можно встретить отрезные, прорезные и другие подвиды. Расскажем о некоторых из них, которые имеют конструктивные отличия.

Двусторонние

Зубья таких дисков оснащены двумя режущими кромками – классической на торцевой части, а также на прямой поверхности. Такая модификация дороже и производительнее.

Трехсторонние

Еще более опасные зубцы – теперь их оснащают тремя лезвиями, то есть с каждой из сторон – по краям, с торцов и сверху.

Пазовые

Здесь только одна кромка, располагающаяся на рабочей поверхности. Инструмент подходит для не очень глубокой и точной выборки стали. Он может быть с различным количеством зубьев и глубиной выемок. Одно распространенное название фрезы этого типа – «ласточкин хвост». Почему? Потому что зона резки имеет форму усеченного конуса, как перья ласточки.

Торцевые

Из наименования уже понятно, что работает такой инструмент своей боковой частью. Именно торцы цилиндра (разной ширины) наделены лезвиями, которые обрабатывают плоскость металлической заготовки. Устанавливается деталь, соответственно, перпендикулярно стальной детали.

Очень часто они бывают со съемными пластинами, что экономит расходные материалы фрезеровщика. Это возможно, благодаря общей массивности конструкции. К преимуществам следует отнести:

Цилиндрические фрезы по металлу – что это такое

Форма – цилиндр. Довольно массивный инструмент, которым удобно делать обработку плоскостей. Это основной вид оснастки станков как классических механических, так и с ЧПУ. На сайте https://stanokcnc.ru/ большой выбор фрезерного оборудования с числовым пультом управления. Современная модификация позволяет увеличить скорость и производительность одного рабочего места, а также снизить риск ошибок из-за человеческого фактора.

Цилиндрические инструменты могут быть с разной формой зубьев.

Прямые

Менее востребованные и универсальный, даже редко встречающейся. Он хорош и удобен, но при очень узком профиле работ: оснастка должна располагаться параллельно заголовки, а сам участок металлообработки должен иметь легкий доступ, ровную поверхность. В целом такие идеальные условия встречаются редко – это только узкие плоскости.

Винтовые

Наиболее многофункциональные, универсальные и, соответственно, востребованные. Линии реза идут не прямо, а по закрученной спирали. Заданный угол наклона может быть различным. В зависимости от выбранных граней можно проводить фактически любую выборку – на различных деталях. Особенности:

Отдельный вид фрезы – «кукуруза», которая находит применение в обработке уступов и создании канавок и их шлифовании. Они интересно выглядят.

Угловые

Это усеченный конус, который имеет острые внешние края и торцы зубьев. Основное назначение использования – металлообработка углов и неровных поверхностей, снятие прямоугольных фасок. Также с их помощью делают стружечные желобки и много дополнительных операций. Кромки резания сделаны с наклоном, что позволяет добиться любого угла работы. Посмотрим, какие есть подвиды.

Монолитные

Второе название – цельнометаллические. Их суть в том, что вся конструкция выполняется из одного прочного материала. Дополнительное усовершенствование – наличие кольцевых канавок, которые позволяют беспрепятственно убирать образованную стружку.

Снапаянными режущими пластинами (коронками)

Здесь все просто, наконечники выбираются, а затем припаиваются к основанию. Сами зубцы изготавливаются из твердых сплавов, их модификаций многочисленное множество, распространенной является корончатый.

Для предварительной обработки

Это фрезы, которые не отличаются высокой точностью, а предназначены именно для грубого среза сразу большого объема металла.

Для финишной стадии

Они имеют более мелкие, неглубокие зубья из твердого сплава с добавлением других прочных абразивных веществ. Их не стоит путать со шлифовкой. Задача – достигнуть максимальной чистоты при металлообработке.

С хвостовиком цилиндрического типа

Хвостовая часть не является рабочей, она не взаимодействует с заготовкой, а служит для надежного крепления в крепеже основания. Когда хвост создан в форме цилиндра, то есть бочонка, то возможности довольно ограничены – движение может быть осуществлено только под одним углом, поэтому обрабатываются только прямые поверхности.

Для чего нужны фрезы с хвостовиком конического вида

Такая модификация имеет намного большую свободу действий только за счет приспособленности к наклону. За счет этого они более распространены, особенно при оснастке станков с ЧПУ. Современное высокотехнологичное оборудование можно заказать на сайте https://stanokcnc.ru/.

Концевые

Их также называют пальчиковыми из-за аккуратного внешнего типа – вытянутый цилиндр напоминает палец. Их основное предназначение – врезка пазов, создание выемки, работа с контурными уступами. Очень хорошо они подходят для металлообработки двух перпендикулярных плоскостей. Они делятся аналогично угловым на:

Фасонные

Подходит для производства фасок и обточки протяжных фасонных деталей. Если они короткие, то обычно фрезеровка не применяется, а используется протягивание. Интересен внешний вид оснастки – два круга с зазубринами. Есть несколько разновидностей.

Острая заточка

Второе название – остроконечные. Их режущий край хорошо виден, а также прекрасно поддается повторной заточке. Их просто корректировать при необходимости.

Затылованные инструменты

Ими очень удобно обрабатывать закрытые канавки и фаски, кромки. Режущие ножи у них немного выступают за пределы основного диска, поэтому их сложно затачивать.

Какие червячные фрезы бывают по металлу

Это многолезвийный инструмент. Его назначение – нарезание зубчатых колес, а также шлицевых валов, которые имеют эвольвентный профиль. Металлообработка заключается в точечном касании лезвий поверхности.

Цельные и сборные

Монолитные инструменты выполнены полностью из инструментальных сплавов – они крепкие и более надежные. Зато вторая модификация отличается тем, что можно менять наконечники, а также заменять их при порче, производить более удобную заточку.

Однозаходные и многозаходные

Это число витков, которые есть на червячной фрезе. Чем их больше, тем выше производительность, но вот точность начинает хромать. Поэтому большое количество заходов применяется в основном только при черновой отделке.

Со шлифовальными и не шлифованными зубьями

Проще говоря – это степень исправности. Чем она выше (тонкая обработка), тем лучше происходит шлифовка. В то время как обдирная, черновая, промежуточная и даже чистовая стадия – это инструменты, которые не предназначены для шлифования.

Корончатые сверла

Их используют для создания отверстий. Можно применять классическую спиральную разновидность, но по степени точности они в 4 раза уступают рассматриваемому варианту. Их назначение – для станков с ЧПУ.

Можно услышать название борфрез. Это аналогичная оснастка, но крепится она в ручной электродрели, выполняет аналогичную функцию.

Шпоночные

Удобный небольшой цилиндр с очень плавно расположенными витками режущих кромок на рабочей части. Особенность заключается в том, что есть специальные выемки, которые предназначены для легкого отвода стружки.

Конические

Или конусные. Имеют вид усеченного конуса и подходят не для прямых участков, а для округлых деталей. Одна из разновидностей – пальчиковая.

Сферические

Не самые популярные, применяются при однопроходной металлообработке с целью создать довольно качественные пазы и фигурные уступы. Маленькие лезвия находятся со всех сторон рабочей сферы.

Фреза под Т-образные выемки

Такая форма необходима при создании углублений в головке крепежных изделий или при подготовке валов со шлицевыми соединениями. Иногда их называют грибком, действительно, они имеют похожую конфигурацию, но перевернутую.

Сборные

Это очень удобный и многогранный инструментальный комплект, который состоит из основания и нескольких отверстий для крепежей нужных резцов. С одной стороны, это крайне эффективно, можно совместить в одном наконечнике массу функций. Но, как и любая универсальная вещь, она уступает узкоспециализированной.

Классификация фрез по некоторым характеристикам

Конечно, приведенные выше разграничения (по конфигурации, назначению) – это не единственные способы различать оснастку. Настоящий фрезеровщик имеет такой большой ассортимент изделий, что не без труда сможет его разложить. Какие еще бывают причины для классифицирования.

Разное число заходов

Но может быть любое количество витков.

Чем меньше заходов, тем больше отведенная площадь под канавки. Особенностью работы с таким инструментом является то, что в каждое мгновение на заготовку оказывает воздействие только одна конкретная режущая кромка. Это очень положительно сказывается на создании продукта на высоких оборотах и при большой скорости, поскольку это позволяет беспрепятственно удалять отходы.

Также это актуально при осуществлении деятельности с мягкими металлами и другими веществами, например, с пластиком или ПВХ,акрилом. Еще их применяют при черновой и обдирочной процедуре, когда качество и точность – это не самые главные показатели.

Многозаходные используются при работе с материалом, имеющим твердую и хрупкую структуру. Движение будет плавным, без ударов, потому что одновременно поверхности касается несколько зубьев.

Тип удаления стружки

Здесь все просто — отход летит либо вверх, с таким направлением привыкли обращаться все фрезеровщики, либо вниз. Первый вариант наиболее удобен, если создаются пазы или глухое отверстие, поскольку металл не скапливается там. Но есть и минус – из всего «вылетевшего» часть может приземлиться опять на рабочую зону и препятствовать хорошему резанию. Второй вариант, соответственно, имеет более узкие возможности, но при некоторых видах работ более рекомендован.

Нюансы выбора

Мы рекомендуем отталкиваться от:

На все инструментальные единицы нанесена классическая маркировка, поэтому в типоразмере вы не ошибетесь.

Правила хранения и эксплуатации

Обязательно необходимо следить за:

Лучше всего использовать специальные сухие и освещенные шкафы для складирования.

Широкие возможности фрезерных станков

Если у вас есть оборудование с ЧПУ от компании https://stanokcnc.ru/, вы сможете совершать практически любые операции – от обычной распиловки до фигурного вырезания отверстий и нарезания внутренней резьбы.

В статье мы рассказали про виды фрез и их назначение по металлу. Будьте внимательны во время работы за станковым оборудованием!