гомогенизация металла что такое

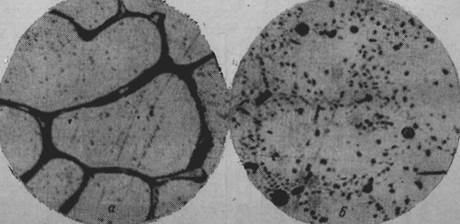

На рис. 15 показано влияние марганца на микроструктуру литого сплава Д16 после гомогенизации. Видно, что при гомогенизации сплава с марганцем, наряду с растворением эвтектических включений фаз Al2Cu и Al2CuMg, из твердого раствора выделяется марганцевый интерметаллид (очевидно, фаза А1 — Сu —Мn) в довольно дисперсной форме.

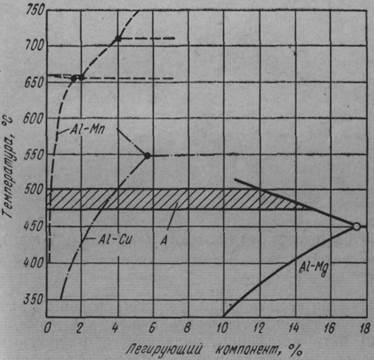

Рис. 14. Кривые растворимости меди, магния и марганца в алюминии (А — интервал температур гомогенизации)

Таким образом, выдержка слитков из алюминиевых сплавов, в состав которых, кроме меди, магния, цинка, кремния, входят марганец, цирконий, титан и некоторые другие переходные металлы, при температуре 450— 500° С не является в полном смысле гомогенизацией, так как эта выдержка, оказывая определенное гомогенизирующее действие, приводит вместе с тем и к некоторой гетерогенизации структуры. Дисперсные частицы марганцевых, хромовых, циркониевых интерметаллидов влияют на температуру рекристаллизации деформированных изделий. При оптимальной дисперсности марганцевых (хромовых, циркониевых) интерметаллидов температура рекристаллизации некоторых полуфабрикатов из ряда алюминиевых сплавов может быть выше температуры конечной термической обработки. В этом случае в готовых изделиях (после их термообработки) сохраняется нерекри-сталлизованная структура, обусловливающая значительный прирост прочности (структурное упрочнение).

Рис. 15. Микроструктура слитков сплава Д16 с 0,4% Мn. x800:

а — литое состояние; б — после гомогенизации при 480° С, 24 ч

Правильно выбранный режим гомогенизации слитков должен обеспечить:

1. достаточно полное, растворение неравновесных эвтектических включений интерметаллидов меди, магния, кремния, цинка,

2. оптимальную степень распада твердого раствора имеющихся в сплаве переходных металлов в алюминии.

Гомогенизация при слишком высокой температуре или слишком длительная гомогенизация может вызвать коагуляцию продуктов распада твердых растворов Мn(Сr, Zr) в алюминии и практически полностью исключить полезное влияние этих компонентов на свойства готовых изделий. Отсутствие гомогенизации или недостаточная гомогенизация обусловливает сохранение части переходных металлов в твердом растворе (особенно это относится к цирконию), что также ведет к неполному проявлению их полезного действия.

Высокотемпературная гомогенизация может рекомендоваться лишь в отдельных случаях, когда главным требованием, которое предъявляется к готовому изделию, является пластичность.

Отметим, что раньше (15—20 лет назад) гомогенизацию рассматривали как средство повышения пластичности слитков перед обработкой давлением и применяли в основном для высоколегированных прочных сплавов, то за последние годы установлено многогранное влияние ее на эксплуатационные свойства готовых деформированных изделий и в настоящее время гомогенизируют даже слитки мягких технологичных сплавов и технического алюминия. В последнем случае гомогенизация слитков способствует получению мелкозернистой структуры в отожженных листах.

Правильно выбранный режим гомогенизации позволяет значительно уменьшить склонность некоторых сплавов к коррозии под напряжением.

Изменение свойств после гомогенизации.

По мере растворения хрупких фаз пластичность растет и после окончания их растворения перестает изменяться. Относительное удлинение и сужение слитков алюминиевых сплавов при температурах горячей деформации возрастают в результате гомогенизации в 1,5—3 раза.

Если цель гомогенизационного отжига — повысить пластичность, то за оптимальное время гомогенизации можно принять время полного растворения неравновесного избытка фаз.

Чтобы распечатать файл, скачайте его (в формате Word).

Диффузионный отжиг (гомогенизация). Основные требования к жаропрочным сплавам. Методы исследования процессов старения Аl–Сu–Мg сплавов, страница 3

Термической обработкой называются технологические процессы, состоящие из нагрева металлических изделий до заданной температуры, выдержке при этой температуре и охлаждения с заданной скоростью.

Она проводится для изменения структуры, механических и специальных свойств стали (износостойкость, циклическая прочность, коррозионная стойкость и т.д.).

С помощью термической обработки можно в очень широких пределах изменять прочность и пластичность стали. Высокая пластичность необходима для обработки давлением (ковка, штамповка, прокатка и т.д.), резанием для снижения усилия при обработке и износа инструмента. Окончательная термическая обработка придает деталям необходимые эксплуатационные свойства, например высокую прочность, твердость, износостойкость.

К основным видам термической обработки относятся: отжиг I рода, отжиг II рода, нормализация, закалка, отпуск.

Этот вид отжига в зависимости от температурных условий выполнения устраняет химическую или физическую неоднородность, созданную предшествующей обработкой. Отжиг I рода проводится при температурах выше или ниже температур фазового превращения и с очень медленной скоростью охлаждения (чаще всего вместе с печью). Существуют три вида отжига I рода: гомогенизирующий (диффузионный), рекристаллизационный и для снятия остаточных напряжений (рисунок 42, а).

Гомогенизирующий отжиг

Гомогенизирующий (диффузионный) отжиг применяют для слитков легированных сталей с целью уменьшения дендритной или внутрикристаллической ликвации (неоднородности). Дендритная ликвация понижает пластичность и вязкость легированных сталей. Данный вид отжига проводится при температурах 1100…1200 0С, так как в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания химического состава слитка. Продолжительность диффузионного отжига может достигать 100 часов, а время выдержки 15…20 часов.

В результате диффузионного отжига получается крупное зерно. Этот недостаток устраняется при последующей обработке слитка давлением или в процессе последующей термообработки.

Гомогенизационный отжиг

Гомогенизационный отжиг применяют для слитков и отливок, в которых в реальных условиях кристаллизации сформировалась химически неоднородная структура, включая дендритную ликвацию и наличие неравновесных эвтектик или других структурных составляющих (см. лекцию 3).

Целью гомогенизационного отжига является устранение химических неоднородностей в структуре и на этой основе повышение пластичности материала отливок, улучшение технологичности слитков при обработке давлением, повышение однородности структуры готовых изделий и улучшение комплекса их свойств.

нагрева при гомогенизационном отжиге должна быть предельно высокой, близкой к температуре плавления. Это позволит предельно сократить длительность выдержки. Однако верхний предел температурного режима отжига ограничивается развитием возможных нежелательных явлений, таких как чрезмерный рост размера зерна (

перегрев

) или оплавление границ зерен, обогащенных примесями, что сопровождается насыщением газами, образованием газовой и усадочной пористости, окислением и возникновением трещин (

пережог

).

Практика показывает, что в большинстве случаев температура отжига может быть предварительно определена как (0,90 — 0,95) от температуры плавления в Кельвинах. Затем для каждого конкретного сплава она уточняется на основе проводимых исследований структуры и свойств заготовок и готовых изделий. Оптимальной считается температура, которая при минимальных затратах (небольшой длительности отжига), обеспечивает достаточную технологичность материала заготовки при обработке давлением (прессовании, прокатке и др.) и заданный уровень свойств готовых изделий.

при гомогенизационном отжиге зависит от типа сплава, технологии его получения, размеров заготовок и величины садки в нагревательном устройстве (печи). Она складывается из длительности прогрева изделия по толщине либо времени прогрева по сечению крупной садки; времени, необходимого для растворения неравновесных структурных составляющих в структуре сплава; и, наконец, времени, требуемого для устранения дендритной ликвации.

определяется теплотехническими расчетами на основе решения дифференциальных уравнений теплопроводности либо экспериментальными методами путем термометрирования садки в печи.

Время, необходимое для растворения неравновесных структурных составляющих

, можно определить эмпирическим выражением

и

b

— константы для конкретного сплава и технологии его производства;

m

— толщина растворяющихся частиц неравновесных структурных составляющих. Значение величины

а

во многом определяется размером обрабатываемых заготовок и изделий, а значение показателя степени

b

— устойчивостью неравновесных фаз и диффузионными характеристиками системы. Для алюминиевых сплавов, например, величина

b

колеблется от 1,2 до 2,5, при средних значениях, равных 2, что свидетельствует о преимущественно диффузионной кинетике растворения неравновесных структурных составляющих в таких сплавах.

составляющая длительности выдержки при гомогенизационном отжиге определяется временем, затрачиваемым

на гомогенизацию твердого раствора

, характеризующегося в исходном состоянии либо после окончания растворения неравновесной структурной составляющей химической неоднородностью по сечению каждого зерна (внутрикристаллитной или дендритной ликвацией).

Скорость нагрева и скорость охлаждения —

дополнительные технологические параметры гомогенизационного отжига. Слитки и фасонные отливки, особенно сложной формы, следует нагревать медленно, обычно вместе с печью — во избежание возникновения термических напряжений, которые могут привести к образованию трещин или короблению изделий.

По этой же причине и охлаждение часто проводят медленно (вместе с печью). При назначении режимов охлаждения наибольшее значение уделяют учету развивающихся при охлаждении фазовых превращений. При этом применяют такие способы и скорости охлаждения, при которых в результате развития фазовых превращений дополнительно повышается пластичность сплавов. Например, после отжига стальных слитков охлаждение, как правило, проводят медленное (вместе с печью) со скоростью от нескольких градусов до нескольких десятков градусов в час. Образующиеся при этом перлитные структуры характеризуются достаточно грубопластинчатым строением с низкими прочностными, но высокими пластическими характеристиками.

Наоборот, слитки из термически упрочняемых алюминиевых сплавов после гомогенизационного отжига рекомендуется охлаждать ускоренно (например, на воздухе), за счет чего предотвращается выделение по границам зерен твердого раствора вторичных выделений обычно хрупких фазовых составляющих.

Отливки из литейных алюминиевых сплавов после продолжительной гомогенизирующей выдержки охлаждают очень быстро — в воде, что полностью предотвращает выделение избыточной фазы. Кроме того, такое сочетание гомогенизационного отжига и быстрого “закалочного” охлаждения исключает необходимость нового нагрева под закалку, сокращая общую длительность цикла получения отливок.

Иногда применяют посадку в печь для отжига горячих слитков, не до конца охлажденных в кристаллизаторе или изложнице, подачу слитков из печи отжига на операцию горячей прокатки, исключая операции охлаждения после отжига слитков и их нового нагрева под обработку давлением. Это уменьшает общую продолжительность отжига и повышает суммарную экономичность процессов получения изделий.

Легированные стали, содержащие

хром, молибден, ванадий, вольфрам, титан и др., отжигают при температурах 1050 — 1250°С в крупных садках с выдержкой от 8 до 20 ч. Нагрев и охлаждение очень медленные (до 10 — 20°/ч). Общая длительность цикла достигает 160 — 180 ч.

отжигают при температурах от 440 до 640 °С в зависимости от химического состава сплавов. Преимущественно эта температура на 5 — 40 °С ниже температуры неравновесного солидуса конкретного сплава. Так, для дуралюминов Д1 и Д16, температуры неравновесного солидуса которых равны 509 и 508 °С, интервалы температур гомогенизационного отжига соответственно составляют: 470 — 500 °С и 470 — 495 °С. Для высокопрочного сплава В95 с температурой неравновесного солидуса 475 °С температура отжига 440 — 470 °С. Для сплава системы алюминий — магний марки АМг6, имеющего температуру неравновесного солидуса 460 °С, температура отжига очень близка к солидусу- 450 — 460 °С. Для малолегированного сплава АМц соответственно 650 и 600 — 640 °С. Длительность выдержки при отжиге от нескольких часов до нескольких десятков часов. Для сплавов типа дуралюмин это время от 8 до 36 ч, для сплавов систем Al — Mg до 48 ч.

Охлаждение слитков или слитковых заготовок из алюминиевых сплавов обычно ведут на воздухе. При использовании печей непрерывного действия слитковые заготовки подают непосредственно к прокатным станам для горячей пластической деформации подстуженными с температуры отжига до температуры деформации. Отливки из алюминиевых сплавов охлаждают после гомогенизации в воде, совмещая отжиг с закалкой.

гомогенизируют при температурах 390 — 415 °С. Время выдержки 18 — 24 ч. Как и для алюминиевых сплавов, часто применяют совмещение гомогенизационного отжига с нагревом под обработку давлением (для слитков) и с закалкой (для отливок). Особенностью магниевых сплавов является их высокая химическая активность в контакте с кислородом воздуха, в связи с чем всегда существует опасность самовоспламенения. Поэтому нагрев слитков или отливок до температур отжига целесообразно вести в защитных средах, простейшей из которых является смесь воздуха с сернистым газом.

Как для алюминиевых, так и для магниевых сплавов иногда применяют высокотемпературную гомогенизацию (при температурах, на несколько градусов превышающих температуру неравновесного солидуса), что резко увеличивает степень гомогенизации слитков и отливок и не менее чем в 1,5 — 3 раза повышает пластичность сплавов.

Отжиг для снятия остаточных напряжений

Применяется для отливок, сварных соединений, деталей после обработки резанием и др., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т.п. возникли остаточные напряжения. Они могут вызвать изменение размеров, коробление и появление трещин в деталях при их обработке, эксплуатации и хранении. Отжиг проводится при температуре 160…700 0С с последующим медленным охлаждением.

После основной механической обработки детали высокой точности изготовления (ходовые винты, высоконапряженные зубчатые колеса, червяки и др.) подвергаются отжигу при 570…600 0С в течение 2…3 часов, а после окончательной механической обработки для снятия шлифовочных напряжений при температуре 160…180 0С 2…2,5 часа. Отжиг для снятия сварочных напряжений проводится при 650…700 0С.

Отжиг II рода > Дальше >

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении. При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжиг

При этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки. Заготовки, которые планируется обрабатывать резанием, отжигают при температурах 930-950°C, обеспечивающих небольшое укрупнение зерна и улучшение обработки режущим инструментом.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

Неполный отжиг

При неполном отжиге металлоизделия нагревают немного выше критической температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода более 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

Нормализационный отжиг

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига. Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

Гомогенизация (металлургия)

Содержание

Феноменология

При гомогенизации происходит растворение избыточных фаз, выравнивание химического состава.

Термодинамика

Кинетика

Пути ускорения процесса:

Механизм

Полезное

Смотреть что такое «Гомогенизация (металлургия)» в других словарях:

гомогенизация (металлургия) — гомогенизация Создание однородной структуры в жидких и тв. сплавах ликвидацией в них концентрационной неоднородности в результате высокотемпературного нагрева. [http://metaltrade.ru/abc/a.htm] Тематики металлургия в целом EN homogenization … Справочник технического переводчика

Термическая обработка металлов — Металл в термопечи Термическая обработка металлов и сплавов процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении … Википедия

Тигель — Эта статья о металлургическом оборудовании. О детали печатной машины см. Тигельная машина … Википедия

Алюминиевый сплав — Протравленный слиток алюминиевого сплава … Википедия

Спирты — Отличительная особенность спиртов гидроксильная группа при насыщенном атоме углерода на рисунке выделена красным (кислород) и серым цветом (водород). Спирты (от лат. … Википедия

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава, получения равновесной структуры, снятия напряжений.

Применяют отжиг для получения равновесной структуры, поэтому при отжиге детали охлаждают медленно. Углеродистые стали – со скоростью 200 °C/ч, легированные стали – 30-100 °C/ч.

Диффузионный (гомогенизирующий) отжиг применяют для устранения ликвации (выравнивание химического состава). В его основе – диффузия. При этом выравнивается состав и растворяются избыточные карбиды. Такой отжиг проводят при высокой температуре с длительной выдержкой. Гомогенизирующему отжигу подвергают легированные стали. Это объясняется тем, что скорость диффузии углерода, растворенного в аустените по способу внедрения, на несколько порядков больше скорости диффузии легирующих элементов, которые растворяются в аустените по способу замещения. Гомогенизация углеродистых сталей происходит практически в процессе их нагрева. Режим гомогенизирующего отжига: нагрев до температуры 1050–1200 °C, время выдержки составляет 8-10 ч. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, образуются окисные оболочки, разобщающие зерна. Пережог в металле устранить нельзя. Пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом.

Полный отжиг связан с фазовой перекристаллизацией и измельчением зерна. Сталь в равновесном состоянии содержит перлит и наиболее пластична. Назначение полного отжига – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, получение мелкозернистой равновесной структуры в готовой детали.

Виды (способы) полного отжига: отжиг (обычный и изотермический) на пластинчатый перлит (включения цементита в виде пластинок) и отжиг на зернистый перлит (включения цементита в виде зерен).

При отжиге на пластинчатый перлит охлаждение заготовок производят вместе с печью, чаще всего при частичной подаче топлива, чтобы скорость охлаждения находилась в пределах 10–20 °C в час.

Отжигом достигается измельчение зерна. Крупнозернистая структура получается при затвердевании стали вследствие свободного роста зерен, в результате перегрева стали; такая структура вызывает понижение механических свойств деталей.

Закалка с полиморфным превращением. Закалка без полиморфного превращения

Закалка – термообработка, при которой сталь приобретает неравновесную структуру, что прежде всего выражается в повышении твердости стали. К закалке относят: термообработку на сорбит, тростит и мартенсит. Степень неравновесности продуктов закалки с увеличением скорости охлаждения повышается и возрастает от сорбита к мартенситу.

Преимуществом истинной закалки является возможность получения из мартенсита за счет последующего отпуска продуктов с комплексами свойств, которые другими видами термообработки получить невозможно.

Истинная закалка получила широкое применение как предварительная обработка перед отпуском.

Важна критическая скорость закалки. От нее зависит прокаливаемость стали, т. е. способность закаливаться на определенную глубину. Критическая скорость закалки зависит от стабильности аустенита, которая определяется количеством растворенных в нем углерода и легирующих элементов. Введением в сталь углерода и легирующих элементов повышается прокаливаемость, которую оценивают с помощью цилиндрических образцов по глубине залегания в них полумартенситного слоя. Полумартенситный слой стали содержащит 50 % М и 50 % Т.

Основные параметры при закалке – температура нагрева и скорость охлаждения. Температуру нагрева для сталей определяют по диаграммам состояния, скорость охлаждения – по диаграммам изотермического распада аустенита.

Время нагрева зависит от размеров детали и теплопроводности стали, определяют экспериментально.

Одной из целей легирования конструкционных сталей является уменьшение критической скорости закалки и получение сквозной прокаливаемости изготовленных из них деталей при закалке не только в воде, но и в более мягких охлаждающих средах. От резкости охлаждающей среды зависит уровень термических и фазовых напряжений и вероятность образования трещин в детали. В связи с изложенным при закалке предпочтительны мягкие закалочные среды. При закалке режущего инструмента из высокоуглеродистой стали с целью уменьшения внутренних напряжений применяют охлаждение в двух средах.

У высокоуглеродистых сталей и особенно у сталей с достаточно высоким содержанием легирующих элементов точка М, лежит ниже комнатной температуры, а зачастую и ниже 0 °C. В связи с этим при обычной закалке в них сохраняется много остаточного аустенита. Его наличие снижает твердость закаленной стали и ее теплопроводность, что для режущего инструмента является особенно нежелательным.

Со временем остаточный аустенит претерпевает фазовые превращения, приводящие к изменению размеров изделия. Это крайне недопустимо для мерительного инструмента (скобы, пробки).

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

СТРУКТУРЫ ЯЗЫКА

СТРУКТУРЫ ЯЗЫКА Формальным моделям синтаксических структур естественного языка уделяется значительное внимание в современной проблематике систем искусственного интеллекта и компьютерной лингвистики. Это связано с необходимостью создания действенных программ

4.8. Электронный отжиг кремниевых пластин

4.8. Электронный отжиг кремниевых пластин Тем временем для установки электронного отжига было, наконец, выделено оборудование и соответствующее помещение. Приходилось сомневаться в успехе: до планового срока окончания работы оставалось чуть больше трех месяцев (из

3. Диффузионные и бездиффузионные превращения

3. Диффузионные и бездиффузионные превращения Под диффузией понимают перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные расстояния данного металла. Если перемещения атомов не связаны с изменением концентрации в отдельных объемах,

3. Диаграмма изотермического превращения аустенита

3. Диаграмма изотермического превращения аустенита На рис. 10 представлена диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода.По оси ординат откладывается температура. По оси абсцисс – время. Рис. 10. Диаграмма изотермического превращения

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация Термическую обработку металлов и сплавов, а также изделий из них применяют для того, чтобы вызвать необратимое изменение свойств вследствие необратимого изменения структуры.Термическая

5. Поверхностная закалка

5. Поверхностная закалка Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали или сплава. Она отличается от других способов закалки методом нагрева.При такой обработке до температуры закалки нагревают

ПРЕВРАЩЕНИЯ САМОВАРА

ПРЕВРАЩЕНИЯ САМОВАРА Для начала давайте поставим самовар.Было углей в самоваре полно, а вскипел самовар — и на дне одна зола. Где угли?Как где? Сгорели. С кислородом соединились. Обернулись летучим газом и улетели в трубу. Это каждый знает. А кто не поверит, те могут газ

6. Закалка и выносливость

6. Закалка и выносливость Напряженно и ответственно боевое дежурство у экранов радиолокаторов, пультов пуска и контроля ракетных систем. Проходит час… другой… Но все так же уверенны движения рук номеров боевых расчетов. У них по-прежнему бодрый и свежий вид. Раздаются

4.6. Снятие бляшки, отжиг и отбеливание

4.6. Снятие бляшки, отжиг и отбеливание Подогрейте пластину паяльной лампой или электрорефлектором и снимите со смоляной подложки. Затем отожгите металл – он станет вновь пластичным, но на нем останется окалина, которую нужно снять отбеливанием. Как это делается, вы уже

22. Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением

22. Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением Полная взаимная растворимость в твердом состоянии возможна

32. Отжиг 1-го рода. Неравновесная кристаллизация

32. Отжиг 1-го рода. Неравновесная кристаллизация Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге 1 рода, повышая подвижность атомов, частично или полностью

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг Около 10–15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем в виде повышенной потенциальной энергии смещенных атомов, напряжений.

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации Отжигом называют нагревание и медленное охлаждение стали. Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств Отпуском называется операция нагрева закаленной стали для уменьшения остаточных напряжений и придания комплекса механических свойств, которые необходимы для долголетней