глубина риски что такое

Технология покраски кузова автомобиля

Технология шлифования и полировки автомобиля

В этой статье мы с вами рассмотрим все, что связано со шлифованием автомобиля, как правильно полировать автомобиль, рассмотрим разновидности шлифования и полировки автомобиля.

Шлифование и полировка автомобиля производится для того, чтобы устранить видимые дефекты на лаке крашеного автомобиля. Как правило, после покраски автомобиля, на нем остается небольшая шагрень, оседает пыль, цепляется мелкий мусор. После просыхания и полимеризации лака в местах ремонта образуются усадки и провалы, их надо устранить. Операции по шлифованию и полировке желательно проводить спустя несколько дней после покраски.

Что такое шлифование?

Шлифование – одна из основных операций в общем комплексе работ по восстановлению лакокрасочного покрытия кузова поврежденного автомобиля. От качества выполнения шлифования зависит результат всех проведенных работ, поэтому ему придается особое значение.

Давайте рассмотрим некоторые вопросы шлифования:

Вроде бы полировка не имеет прямого отношения к шлифованию, но также осуществляется посредством абразивных материалов. Полировка тоже должна проводится по строгой технологии.

Теория шлифования и полировки

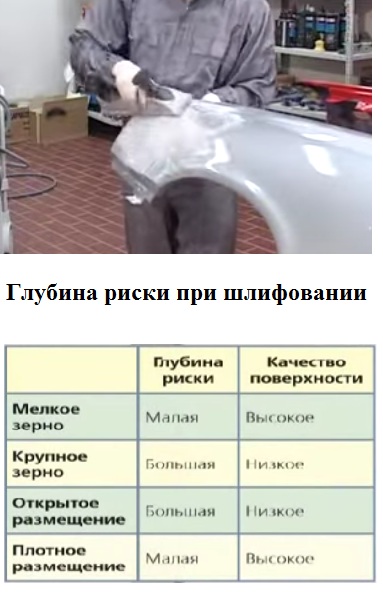

Глубина риски. В процессе шлифования на обрабатываемой поверхности появляются риски. Глубина риски является критерием качества обрабатываемой поверхности. Глубина поверхности риски измеряется в микронах. По глубине риски можно отличить профиль обрабатываемой поверхности от идеального профиля поверхности.

Обработку проводят с помощью шлифовального материала. Размер зерен шлифовального материала оказывает непосредственное влияние на глубину риски. На глубину риски также может влиять ход эксцентрика шлифовальной машины.

Классификация и виды шлифовальных материалов

Размещение зерен

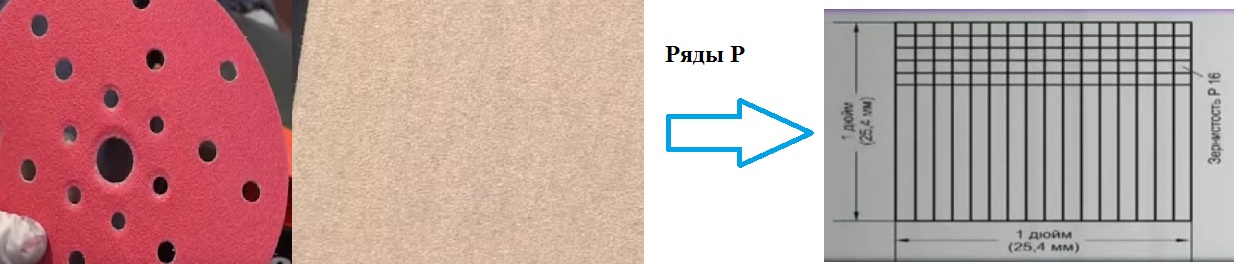

Зернистость является одной из главных характеристик шлифовального материала. Но нельзя забывать об еще одном важном параметре, который влияет на выбор абразива в зависимости от вида выполняемых работ. А именно степень концентрации шлифовальных зерен на несущем материале.

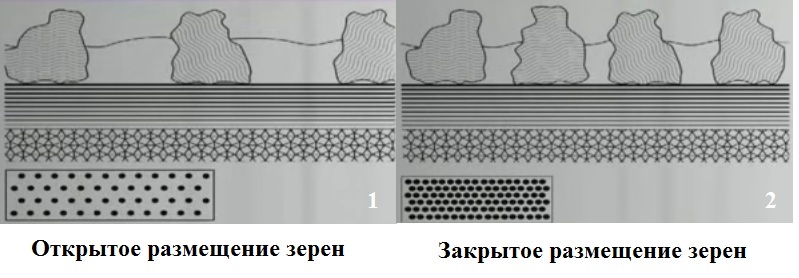

Размещение шлифовальных зерен на шлифовальном материале бывает плотное, закрытое и открытое.

Открытое размещение шлифовальных зерен. Зерна покрывают 50-60% поверхности бумаги. В таком виде остается большое пространство между зернами, куда попадает шлифовальная пыль. Такой вид применяется для вязких и мажущихся материалов. Такие шлифовальные материалы могут оставлять риски большой глубины на поверхности, из-за того, что давление на поверхность передается через малое количество зерен. В таком случае глубина рисок может разниться в широких пределах.

Закрытое (плотное) размещение шлифовальных зерен

При плотном размещении шлифовальных зерен, последние покрывают 90-100 процентов поверхности бумаги. Такие материалы высоко стойкие. При шлифовании шлифовальным материалом с закрытым размещением можно достичь более высокого качества обработки поверхности. С помощью таких материалов проводится классовая или чистовая обработка, где нет вероятности засаливания поверхности.

Шлифование

Когда в ремонт поступает поврежденный элемент кузова сначала требуется снять старое лакокрасочное покрытие. Для таких целей используется абразив с градацией 80. Не забудьте предварительно обезжирить поверхность. Применяя крупный абразив мы быстро снимаем старый лакокрасочный материал и быстро добираемся до металла на который после будет наноситься шпаклевка. 80 ка хорошо зачистит поверхность и создаст необходимую риску для лучшей сцепки шпаклевки и металла. Выполнять операцию по очистке можно эксцентриковой и орбитальной шлифовальными машинками. Правда специалисты рекомендуют пользоваться орбитальной машинкой в таких случаях, аргументируя это тем, что у нее более грубый ход, и так быстрее снимаются старые слои материала. Меньше усилий уходит на снятие старого покрытия. Во время обработки шлифовальную машинку необходимо удерживать строго параллельно обрабатываемой поверхности. Держать под углом машинку нельзя. Не соблюдая эти рекомендации можно наделать ям, которые потом будет невозможно удалить. Потребуется затрата лишнего материала и в итоге может получится не очень качественно.

Глубина риски что такое

Но тут, испытывая абразив, возникла идея как это можно сделать без сложных приборов.

Так сказать, несколько мыслей сошлись в голове в одно время.

Решил поделиться.

Приведу методику выполнения, но в первую очередь для демонстрации идеи.

Точим фаску «f1» которая под очень тупым углом «a» к поверхности (или предыдущей фаске) «f3».

Уменьшаем угол обработки на величину «c» = примерно 1. 3 градуса.

Снимаем некоторое количество «слоев рисок» (от десяти и более).

После этого образуется новая фаска «f2»

Ширину этой фаски «L» нужно измерить

Измерить L можно так. Под увеличением наклонить линейку так, чтоб деление 1мм помещалось на фаске и сосчитать из подобия красного и желтого «треугольников» (справа рисунка).

Так считаем толщину снятого металла, а точнее, высоту сточенного треугольника.

Зная количество слоев рисок (считали, когда стачивали) узнаем толщину одного слоя рисок и производительность абразива в терминах «проходов на слой».

При обработке ширина фаски растет и скорость обработки от этого может меняться.

Чтоб это оценить, можно замерить несколько фасок «f2» после снятия разного количества слоев рисок.

Работу тонких абразивов, как вариант, можно оценить при стачивании не слоя металла, а слоя с уже определенной высотой рисок от абразива погрубее, чем испытываемый.

При обработке угол должен быть четким, т.е. это должна быть приспособа с четким удержанием угла. Но это уже реализация.

Имеет ли место такой подход?

Надо ли оно?

Интересны любые мнения и мысли.

О том, что надо представлять, за какое время какой из абразивов в арсенале снимает на глубину собственной риски на тех или иных сталях, писал уж не раз и не один год.

Вопросы новичков

Интересующийся

Группа: Детейлеры

Сообщений: 11

Регистрация: 31.3.2011

Вставить ник

Цитата

Пользователь №: 1492

Всем здрасте!

У меня Форд Фокус 2 2007, цвет черный, хочу попробывать отполировать, есть царапины хочется убрать, да и вообще блеска добавить. Что посоветуете?

Ps В полировке авто я чайник, но хочу попробывать сам. Думаю получиться все нормально.

Gyeon

Группа: Детейлеры

Сообщений: 3744

Регистрация: 25.6.2010

Вставить ник

Цитата

Из: Москва

Пользователь №: 737

Город: Москва

Реальное имя: Александр

А/м: ноги

Всем здрасте!

У меня Форд Фокус 2 2007, цвет черный, хочу попробывать отполировать, есть царапины хочется убрать, да и вообще блеска добавить. Что посоветуете?

Ps В полировке авто я чайник, но хочу попробывать сам. Думаю получиться все нормально.

Мастер

Группа: Детейлеры

Сообщений: 604

Регистрация: 14.2.2011

Вставить ник

Цитата

Из: Ставрополь

Пользователь №: 1417

Всем здрасте!

У меня Форд Фокус 2 2007, цвет черный, хочу попробывать отполировать, есть царапины хочется убрать, да и вообще блеска добавить. Что посоветуете?

Ps В полировке авто я чайник, но хочу попробывать сам. Думаю получиться все нормально.

А машинка полировальная есть, или в ручную?

Интересующийся

Группа: Детейлеры

Сообщений: 11

Регистрация: 31.3.2011

Вставить ник

Цитата

Пользователь №: 1492

Машинка есть. Что посоветуете то, какую систему? У нас есть 3М и Farecla что для черного лучше, и можно еще технология в краце.

Единственная проблемма что нет фирменных полировальников, т.к. у меня нет опыта то в выборе проблемма. Это получеатся для образивной полироли нужен полировальник пожоще, а чем менее агресивнее полираль тем мягче полировальник нужен, так?

Гуру

Группа: Детейлеры

Сообщений: 4519

Регистрация: 4.5.2010

Вставить ник

Цитата

Из: Пенза

Пользователь №: 674

Город: Пенза

Реальное имя: Максим

Машинка есть. Что посоветуете то, какую систему? У нас есть 3М и Farecla что для черного лучше, и можно еще технология в краце.

Единственная проблемма что нет фирменных полировальников, т.к. у меня нет опыта то в выборе проблемма. Это получеатся для образивной полироли нужен полировальник пожоще, а чем менее агресивнее полираль тем мягче полировальник нужен, так?

Возьмите зм 417 (зелёный клпачок). Про технологию вкратце читайте в разделе «Азбука детейлинга»

Нанесение рисок на металле

Риска — разметочная линия, проводимая на поверхности заготовки с помощью карандаша или другого предмета с заостренным концом.

Риска, производное от слова «рисовать» — это тонкая разметочная линия произвольной длины, нанесенная на поверхность материала или заготовки. Главное назначение риски, это не нанесение изображения будущего изделия, а обозначение его контуров и границ обработки материала или заготовки на данном этапе работ. Риска является элементом точной разметки, используемой в производстве. При этом, разметка с нанесением рисок применяется исключительно в единичном изготовлении изделий и изредка в мелкосерийном производстве.

Инструмент для нанесения рисок

Для нанесения рисок используют различные инструменты, применение которых зависит от материала, на который наносится разметка. Так для нанесения рисок на древесину, кожу, картон и другие подобные материалы используют остро заточенный твердый карандаш, риски на тканях делают специально обточенным прессованным мелом, а для нанесения рисок на металлы и пластики используют остро заточенную чертилку из высокоуглеродистой стали.

Способы нанесения рисок

Нанесение рисок можно осуществлять по шаблону, чертежу, образцу, лекалу, а так же непосредственно по месту путем прямых измерений. Выбор способа нанесения разметочных рисок и их количество зависит от требуемой точности при изготовлении изделия. Но в любом случае толщина риски не должна превышать половины миллиметра. Ошибки, допускаемые при нанесении рисок на заготовку, приводит к изготовлению бракованного изделия.

После определенного этапа работ все риски или часть их будет стерта, перекрыта срезана. Перед следующим этапом работ необходимо убедиться, что все ранее нанесенные риски удалены, а на тех материалах, где удаление невозможно их необходимо отметить как уже использованные, например зачеркиванием. Еще до нанесения рисок следует такой способ их нанесения, чтобы ни одна из них не оставалась на поверхности уже готового изделия.

Разметка металлических заготовок

После того как металл выправлен и тщательно очищен, производится разметка той поверхности, которую предстоит обработать. По сути, разметка – это уже слесарная операция, но поскольку в ходе ее заготовка не подвергается непосредственно обработке, то правильнее будет считать ее подготовительной.

Что значит разметить заготовку? Это значит, нанести на заготовку разметочные линии, или риски, указывающие границы, до которых необходимо ее обрабатывать, чтобы она превратилась в руках слесаря в нужную деталь. Разметка – очень важный этап слесарной работы. Если деталь размечена неправильно, она просто не станет на свое место в том механизме, который ремонтирует слесарь.

Для того чтобы линии разметки прочно держались на металле и не стирались во время его обработки, поверхность, которую предстоит обрабатывать, нужно предварительно окрасить. Для этого лучше всего применять медный купорос: он хорошо держится на зачищенном металле – на тонком слое меди, который образуется на поверхности, риски хорошо заметны.

Можно для этой же цели применять краску или лак, разумеется тот, который сохнет быстро. Удобно работать также и с разведенным до густоты молока мелом, в который нужно добавить сиккатив или столярный клей для того, чтобы мел высыхал быстрее и держался на поверхности крепче. Во время окрашивания нужно растирать красящее вещество для того, чтобы оно ложилось по всей поверхности ровным слоем, без пятен.

Если заготовка большая, то красить следует только те места, на которые будут нанесены разметочные риски.

Часто бывает необходимо расширить отверстие в металле, нанести резьбу или сместить отверстие на несколько миллиметров в сторону, чтобы наметить его центр. В уже существующее отверстие или проем необходимо забить деревянный брусок либо планку с пластинкой из свинца, латуни, белой жести.

Прежде чем начать разметку заготовки, необходимо определить ее базу, то есть поверхность, от которой будут отсчитываться все необходимые размеры. Базовой считается та поверхность, которая определяет положение детали относительно других частей механизма.

Это могут быть отверстие, основание детали или какая-то иная поверхность. Иногда удобнее отсчитывать размеры детали от оси симметрии, в таких случаях она и принимается за базовую.

Разметка на плоскости выполняется в определенной последовательности: сначала нужно нанести горизонтальные линии, затем вертикальные и наклонные. Последними размечаются окружности, дуги и сопряжения – это дает возможность проконтролировать точность разметки прямых линий: сопряжения должны получиться плавными, а дуги – точно замкнуть прямые линии.

Научиться проводить точные линии чертилкой несложно, но лучше потренироваться, если делается это впервые. Чертилку во время проведения линии нужно все время прижимать к линейке или угольнику и не менять угол ее наклона, иначе она окажется непараллельной линейке. Наклонена чертилка должна быть в сторону от линейки. Проводить линию нужно движением на себя. Нельзя поводить линию дважды: попасть второй раз на ту же самую линию невозможно – в результате линия окажется двойной. Если качество нанесенной линии не устраивает самого слесаря, то ее следует закрасить и провести заново.

Для проведения перпендикулярных линий используют стальной угольник, к короткой стороне которого приварена под углом 90° небольшая металлическая пластина. Такой угольник называется двутавровым. Приложив его к боковой стороне разметочной плиты, можно проводить перпендикулярные линии с достаточно большой точностью (рис. 17).

Рис. 17. Приемы разметки заготовок: а – слесарный угольник с пластиной и нанесение рисок с его помощью; б – накернивание разметочных рисок.

Естественно, делать это можно только в том случае, если боковые поверхности плиты соответствующим образом обработаны и выверены под прямым углом к горизонтальной поверхности.

Первыми размечаются базовые линии. Например, если базовыми являются центры отверстий, то с них и начинают разметку.

Конечно, при построении линий, окружностей, дуг потребуются знания и навыки, которые дает черчение; разметка – это, по сути дела, то же черчение, только на металле. Поэтому слесарю приходится на время становиться чертежником: делить отрезки пополам, проводить перпендикулярные и параллельные линии, строить углы и делить их пополам, делить окружность на равные части и т. д.

Гораздо более сложная задача встает перед слесарем, когда ему требуется разметить не одну плоскость, а всю деталь целиком, то есть сделать пространственную разметку заготовок. Здесь не обойтись без знания приемов и методов пространственного черчения. Главная проблема заключается в том, что размеченные плоскости должны быть все увязаны между собой.

Прежде всего нужно выбрать базовую поверхность детали, обычно за нее принимается та, которая содержит главные оси детали и к которой можно привязать наибольшее количество осей и плоскостей.

Детали, которые приходится порой изготавливать слесарю, слишком различны, чтобы рассказать, как размечается каждая из них. Да это и не нужно, достаточно помнить некоторые важные правила, которыми необходимо руководствоваться при выборе базовой поверхности:

– если у заготовки уже обработано несколько плоских поверхностей, базовой выбирают ту из них, которая больше по площади;

– если заготовка имеет наружную и внутреннюю поверхности и ни одна из них не обработана, за базовую принимается наружная поверхность;

– если у детали не требуется обрабатывать всю поверхность, то базовой должна стать та, которая не будет подвергаться обработке;

– если деталь имеет цилиндрическую форму, базовой нужно выбрать поверхность, параллельную оси цилиндра;

– если деталь имеет отверстия, за базовую принимается поверхность, параллельная оси отверстия.

Чтобы облегчить операцию разметки, деталь на разметочную плиту нужно установить таким образом, чтобы все ее поверхности были перпендикулярны к поверхности плиты или параллельны ей. Для этого можно использовать различные металлические предметы – прокладки, призмы, бруски, кубики, клинья и т. д.

Первыми необходимо наносить горизонтальные риски со всех четырех сторон заготовки (в некоторых случаях достаточно с двух противоположных сторон), после этого вертикальные риски, затем дуги, окружности, сопряжения, наклонные линии.

После того как риски нанесены, их необходимо накернить, то есть произвести операцию кернения.

Керны нужно наносить на все разметочные риски по всей их длине на расстоянии 25–30 мм на длинных рисках и 10–15 мм на коротких. На криволинейных участках разметки (сопряжениях, закруглениях и т. д.) керны наносятся еще чаще – на расстоянии 5–10 мм друг от друга. Маленькие окружности достаточно накернивать в четырех взаимно перпендикулярных точках. Большие окружности нужно накернивать в 6–8 местах. Обязательно накерниваются все точки пересечений и сопряжений.

На этом подготовительные работы можно считать завершенными и следует переходить к выполнению непосредственно слесарных операций.

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

По поверхности нанесения различают

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

Накернивание разметочных линий

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.